Bei der Analyse integrierter Schaltkreise kann es sinnvoll sein die Metalllage abzutragen. Zwei gängige Methoden sind Ätzen und Schleifen. Beim Schleifen ist darauf zu achten, dass man das Material in dünnen Schichten und absolut gleichmäßig abträgt. Ohne speziellem Equipment ist das nicht einfach. Die chemischen Methoden bieten den großen Vorteil, dass viele Substanzen selektiv abgetragen werden können. Dazu muss man aber Zugriff auf diverse und oftmals problematische Chemikalien und zumindest ein improvisiertes Labor haben.

Ein Großteil der integrierten Schaltkreise besitzt als oberste Schicht eine Passivierung, die den Halbleiter vor Umwelteinflüssen schützt. Diese Schicht besteht üblicherweise aus Glas (Siliziumoxid oder Siliziumnitrid). Glas lässt sich nur schwer chemisch auflösen. Flusssäure ist eine der wenigen Substanzen die sich dafür eignet. Flusssäure ist aber auch äußerst gefährlich. Wie man damit arbeiten kann, wird im Bereich Abtragen von Siliziumoxidschichten beschrieben. Bei sehr alten integrierten Schaltkreisen und manchen Transistoren befindet sich die Metalllage zumindest teilweise ungeschützt auf dem Die und lässt sich auch ohne den Einsatz von Flusssäure abtragen.

Eine im Vergleich zu Flusssäure deutlich ungefährlichere 18%ige Salzsäure ist ausreichend, um Aluminium in lösliches Aluminiumchlorid umzuwandeln. Je nach Dicke der Metallschicht und der Zugänglichkeit dauert es zwischen fünf Minuten und mehreren Stunden bis das Aluminium vollständig aufgelöst ist.

Die Metalllage integrierter Schaltkreise bestand früher immer aus Aluminium. In aktuelleren und komplexeren integrierten Schaltkreisen wird mittlerweile oft Kupfer eingesetzt, dass sich in Salzsäure nicht auflöst. Diese Bausteine sind aber gleichzeitig bestens mit einer Passivierungsschicht geschützt, die sowieso zuerst den Einsatz von Flusssäure notwendig macht.

Salzsäuredämpfe reizen Haut, Augen und Atemwege. Außerdem greifen die Dämpfe über lange Zeit auch Metallteile in der Umgebung an. Gefäße in denen Salzsäure mit Aluminium reagiert, dürfen aber auf keinen Fall dicht verschlossen werden, da das freiwerdende Wasserstoffgas dann einen Überdruck aufbaut.

Die Metalllage eines Transistors oder eines integrierten Schaltkreises bietet nur wenig Reaktionsmasse. Entsprechend unproblematisch läuft der Prozess ab. Bringt man allerdings größere Mengen Aluminium zur Reaktion, so führt das zu einer starken Wärme- und Gasentwicklung. Ist die Zusammensetzung eines Gehäuses nicht bekannt, so sollte man entsprechend vorsichtig vorgehen.

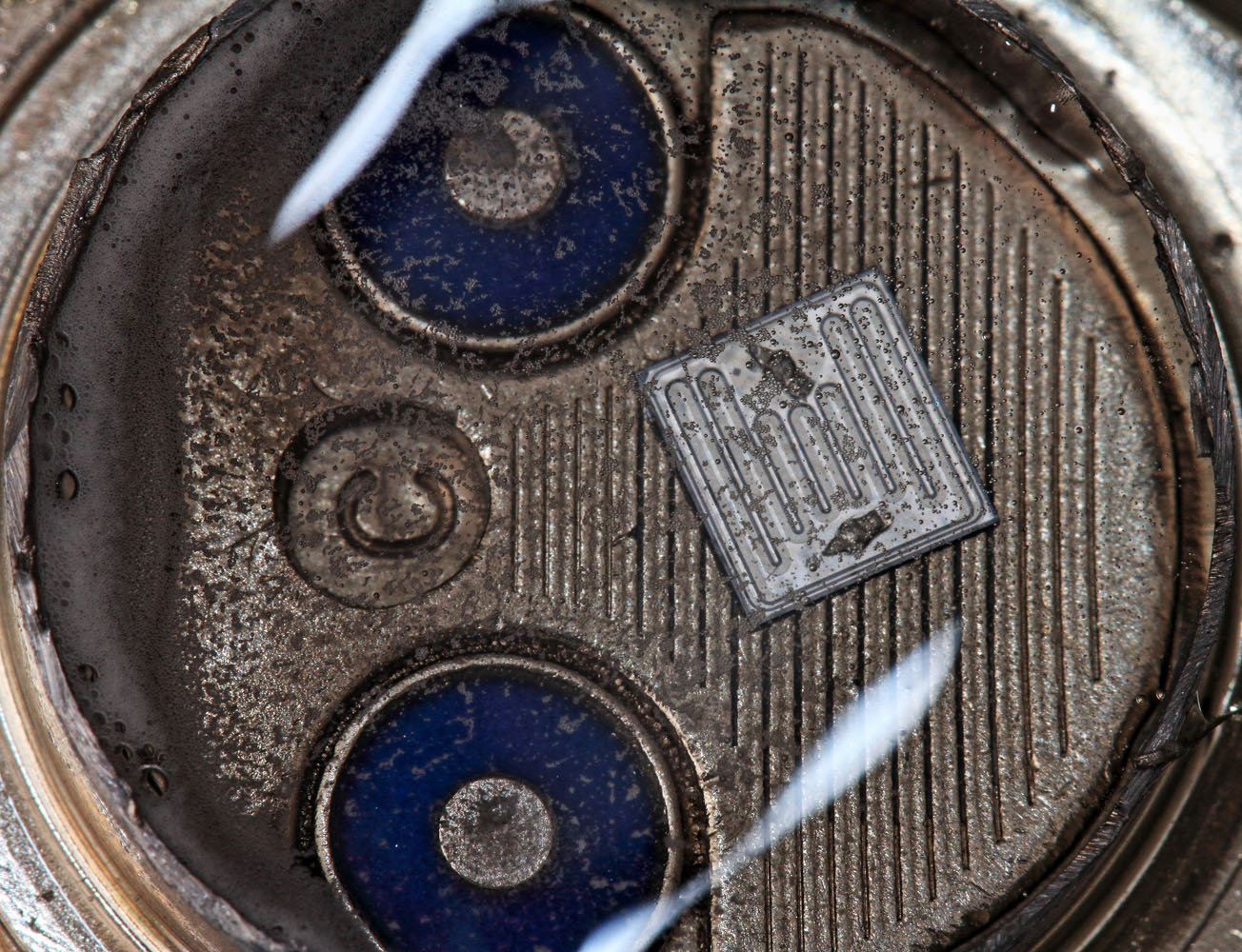

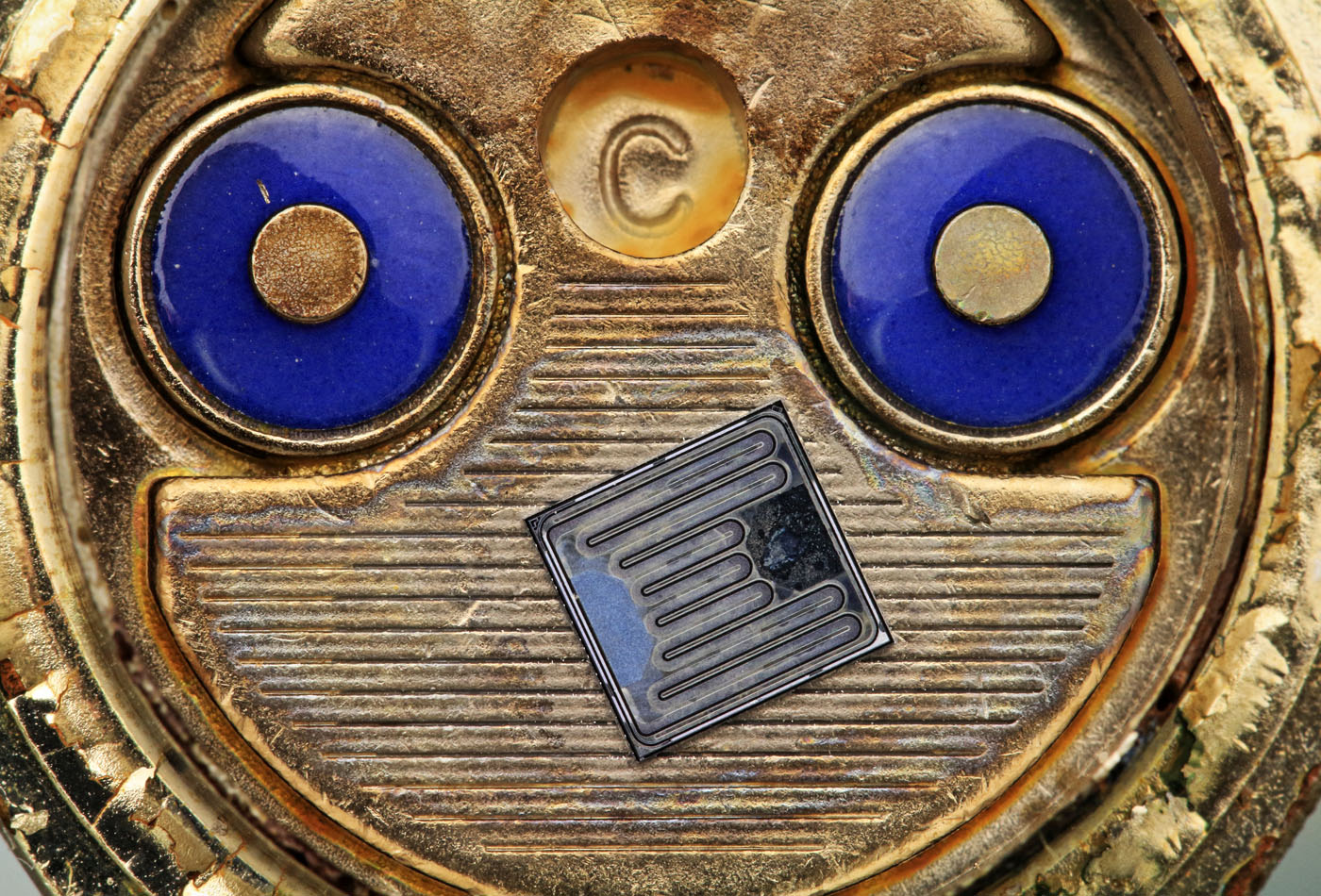

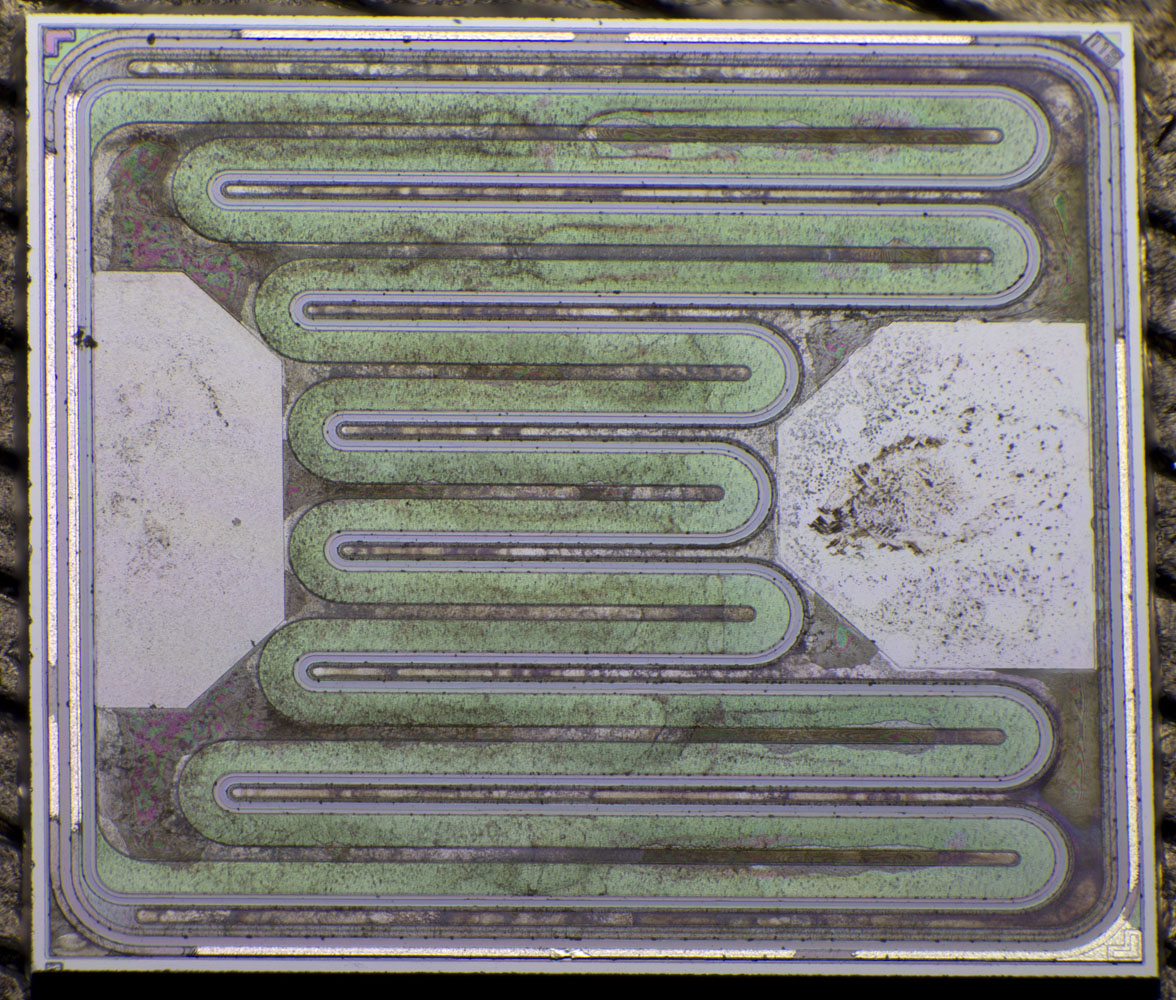

Fehlt eine schützende Siliziumoxidlage, so kann man die Metallisierung eines Bauteils ohne größeren Aufwand vollständig auflösen und erhält einen entsprechend freien Blick auf die darunter liegenden Strukturen. (Hier handelt es sich um den gefälschten Motorola BUX66.)

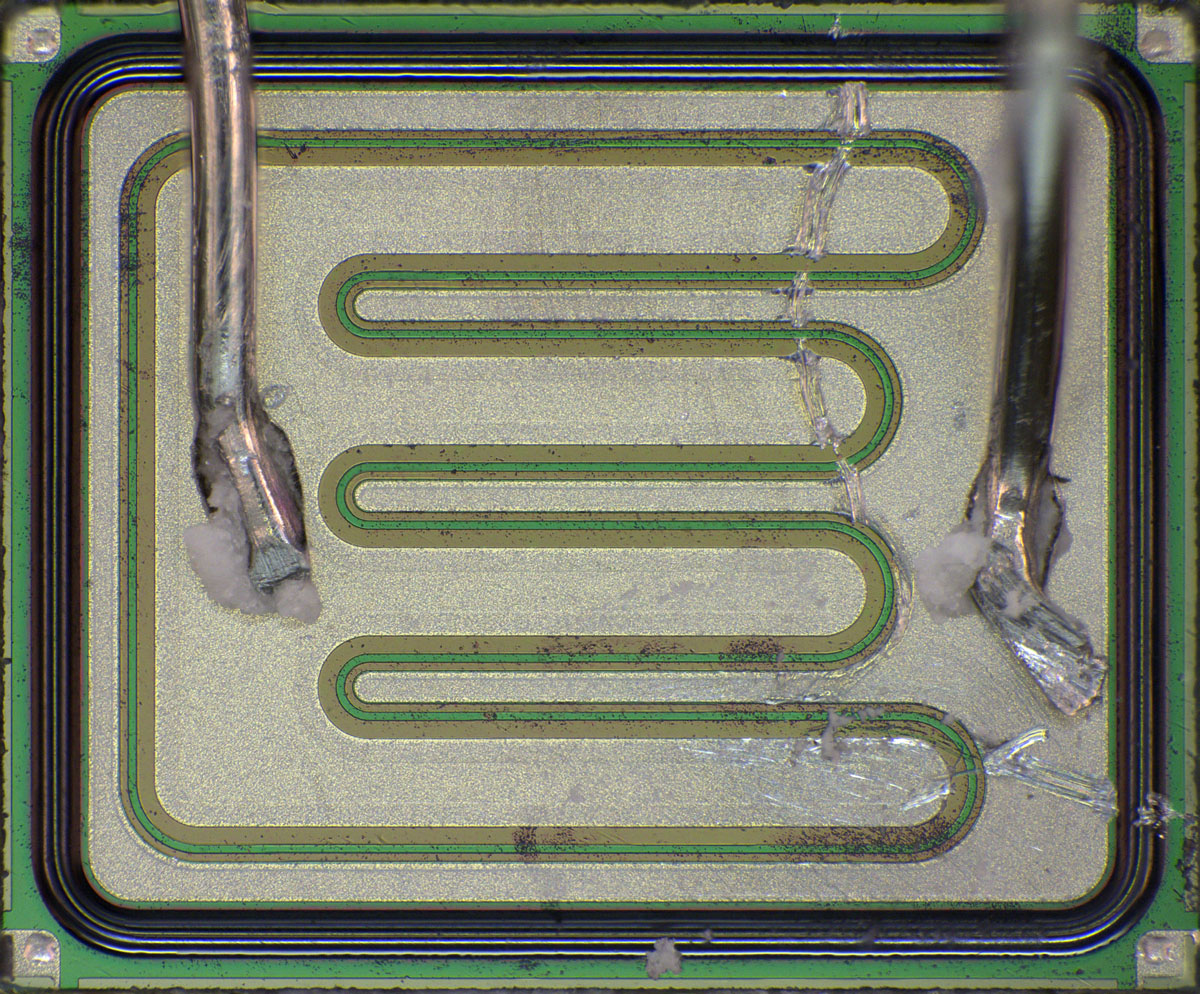

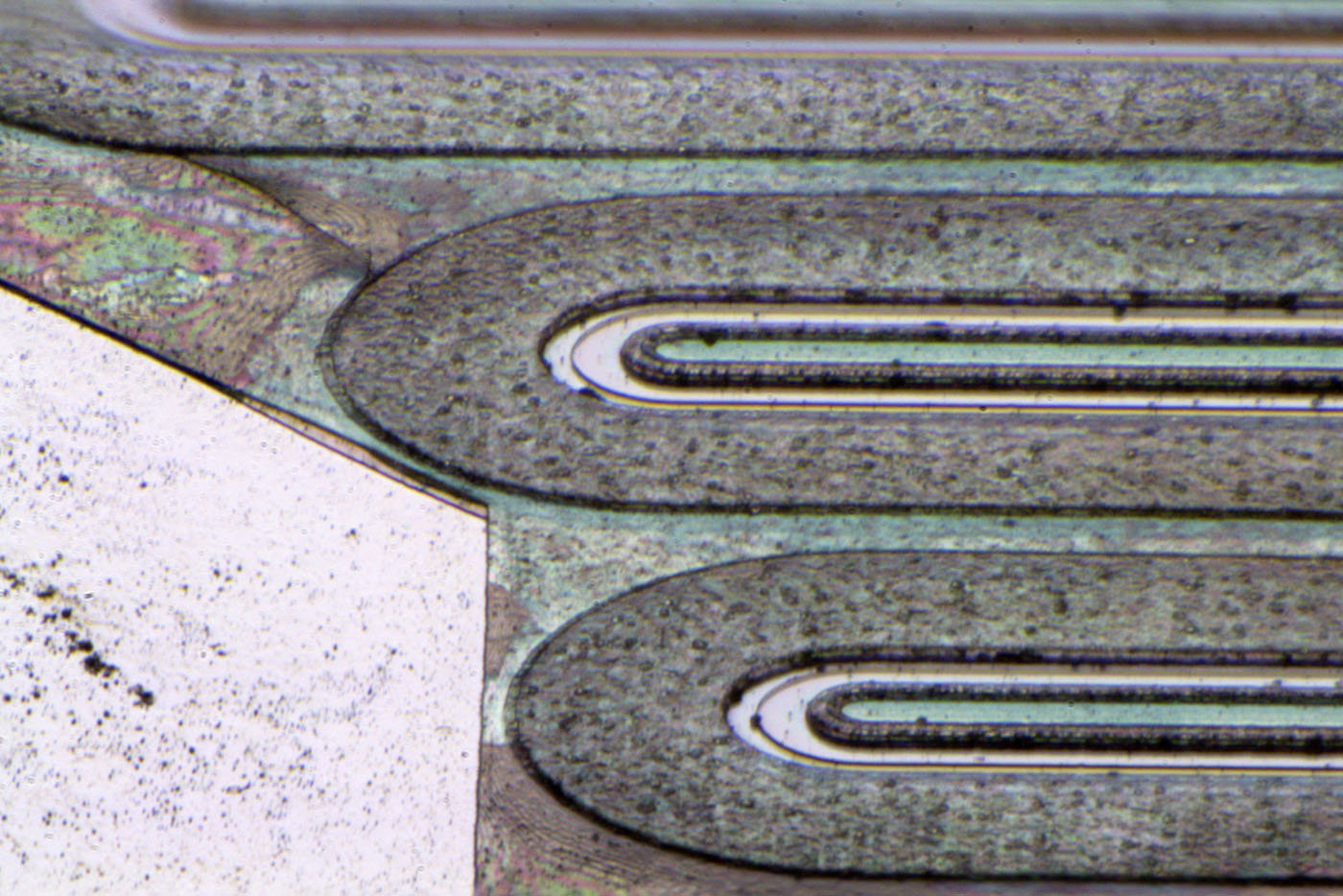

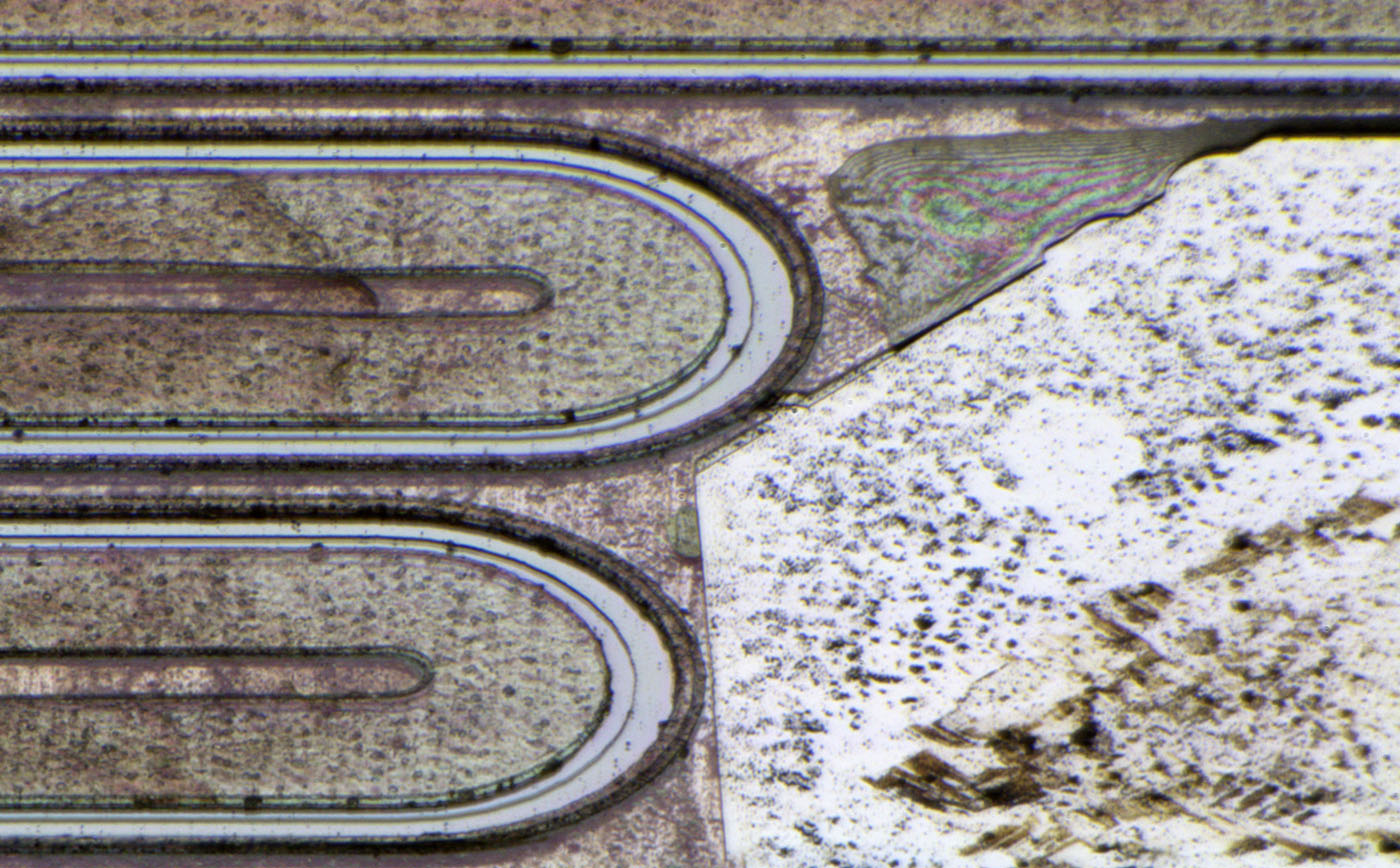

Ist das Aluminium entfernt, so bleiben unregelmäßige Bereiche, in denen die Metalllage die darunter liegende Siliziumschicht kontaktiert hat. Bei aktuelleren und komplexeren Schaltkreisen befinden sich im Kontaktbereich zwischen Silizium und Alluminium Barriereschichten, die sich mit Salzsäure nicht auflösen lassen. Diffundiert Aluminium in das Silizium, so bildet sich eine Aluminium-Silizium-Legierung, die ebenfalls zurückbleibt.

Im Detail ist an den Rändern eine leichte Kante zu erkennen. Diese Kante ist die Siliziumoxidschicht, die sich teilweise unter der Metalllage befindet und die Kontaktbereiche eingrenzt.

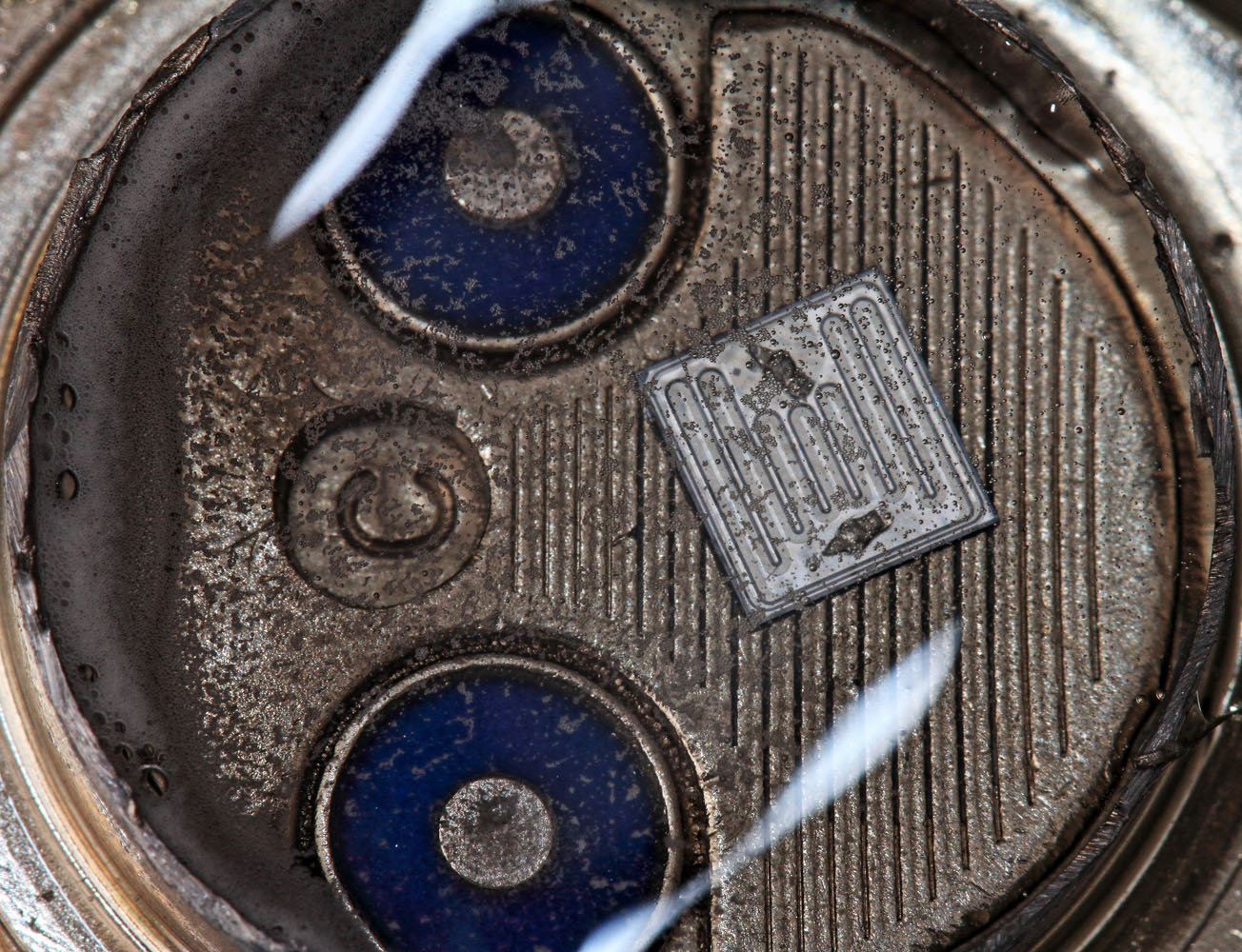

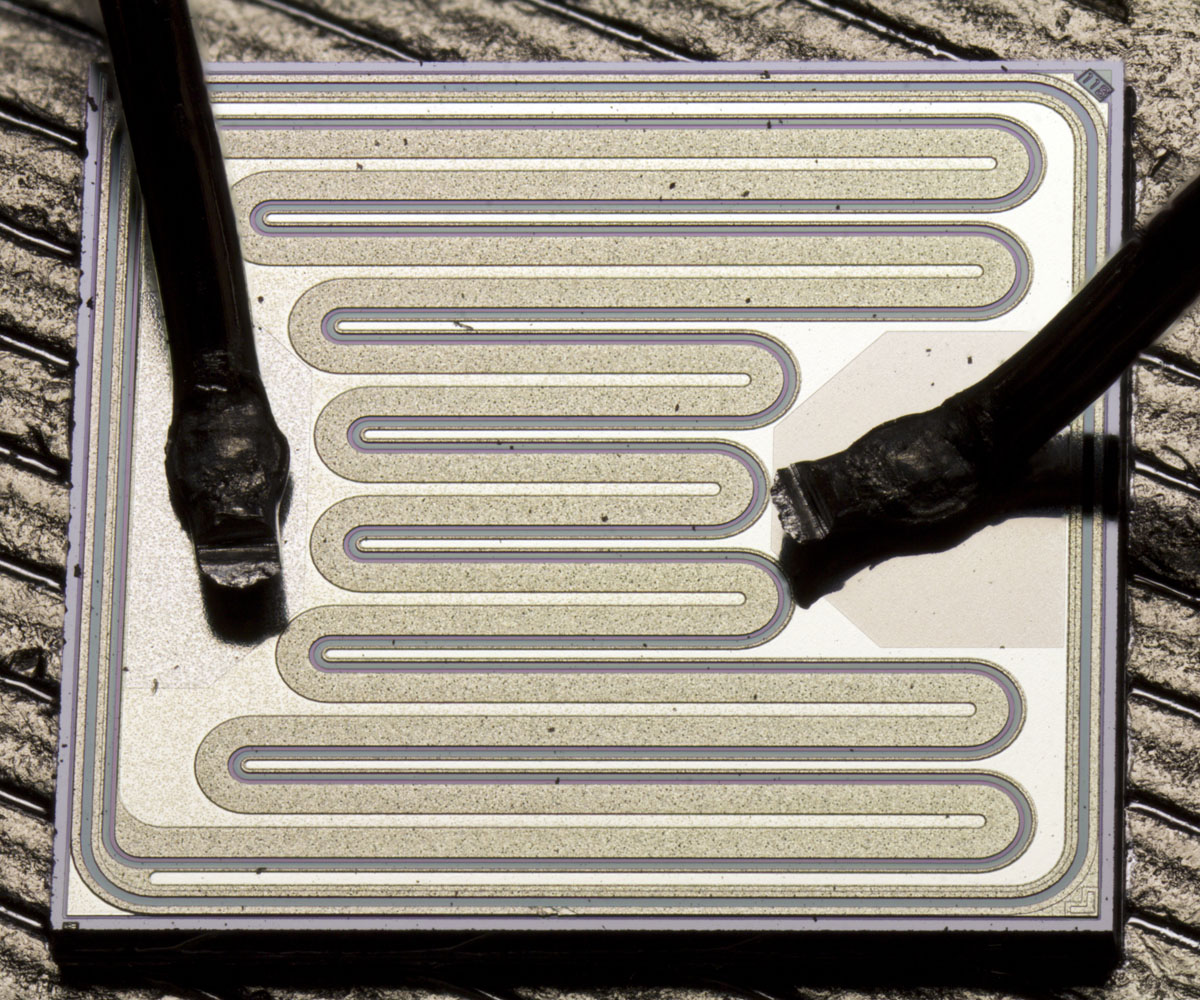

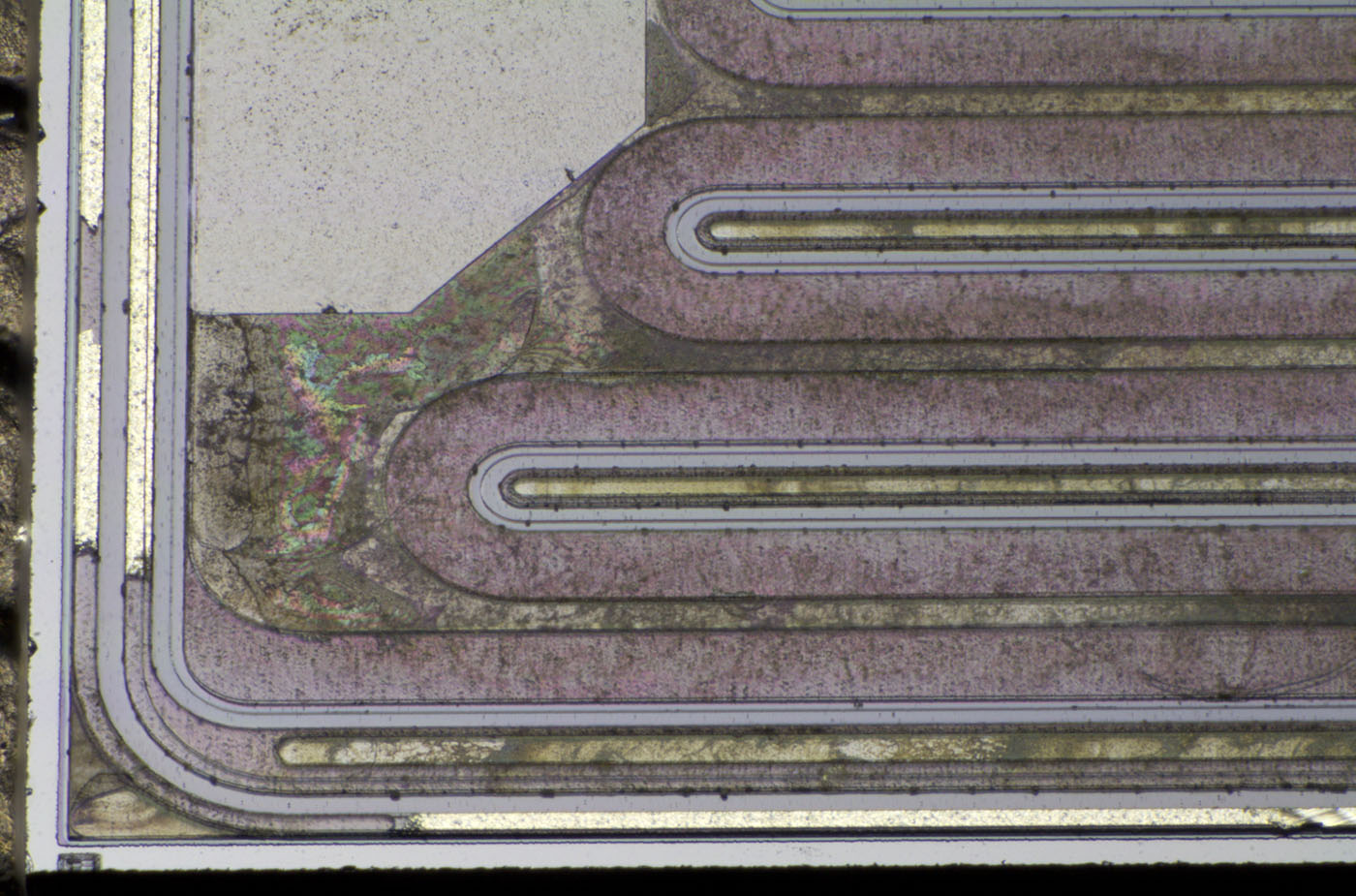

Ist ein Halbleiter mit einer Passivierungsschicht geschützt, so bieten nur die Bondbereiche eine Angriffsfläche für die Salzsäure. Bei dem Leistungstransistor STMicroelectronics BUX42 ist das der Fall. Im Bereich der Bonddrähte sind die Aussparungen in der Siliziumoxidschicht zu erkennen.

Nach zwei Stunden in 18%iger Salzsäure ist erst das Aluminium in den Bondbereiche angegriffen. Die Basismetallisierung scheint dünner zu sein als die Emittermetallisierung, da am Basisanschluss bereits das darunter liegende Silizium zu erkennen ist. Wo sich die Passivierungsschicht befindet, ist das Aluminium noch geschützt. Es setzt aber bereits eine Unterwanderung ein.

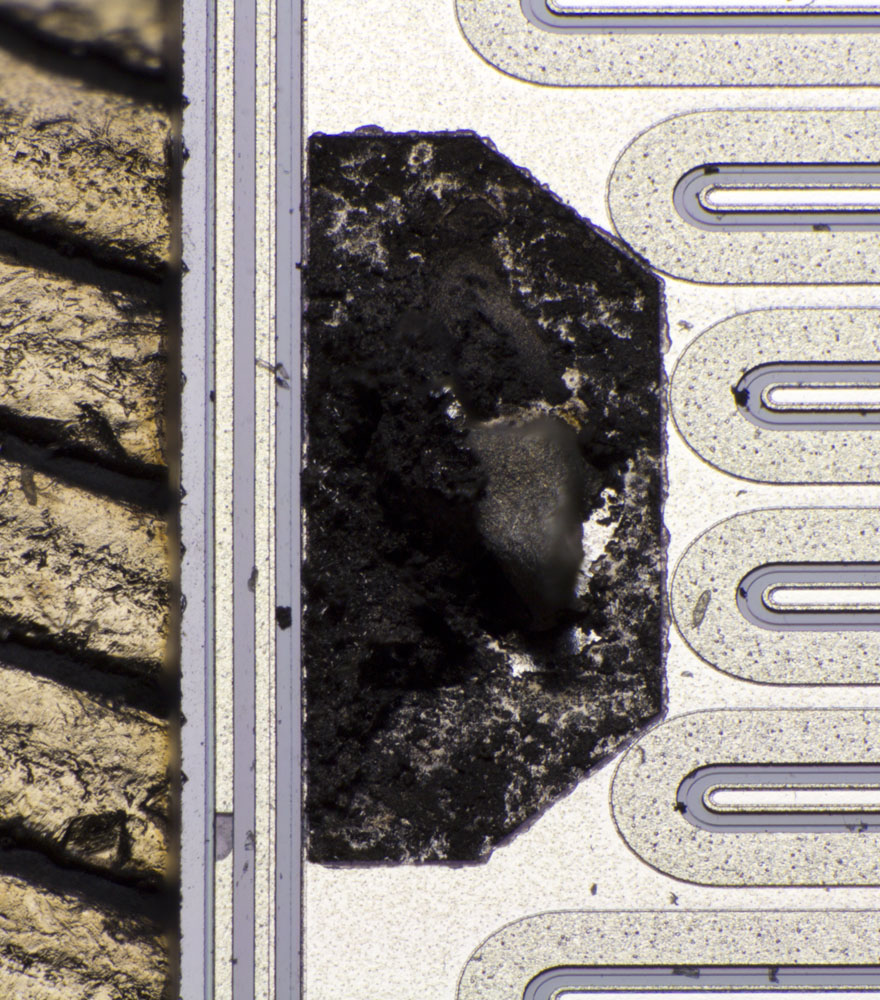

Nach einer Einwirkzeit von insgesamt drei Tagen und neun Stunden kann man gut erkennen, wie sich die Salzsäure unter der Siliziumoxidschicht ins Innere des Dies vorgearbeitet hat. Bemerkenswert ist, dass der Ätzvorgang beim Emitter deutlich schneller fortschreitet als bei der Basis. Auch das spricht dafür, dass die Emittermetallisierung dicker ist als die Basismetallisierung. Auf Seiten des Emitters bildet die Passivierungsschicht einen höheren Kanal, der einen umfangreicheren Stoffaustausch zulässt und so die Reaktion des tiefer liegenden Aluminiums beschleunigt.

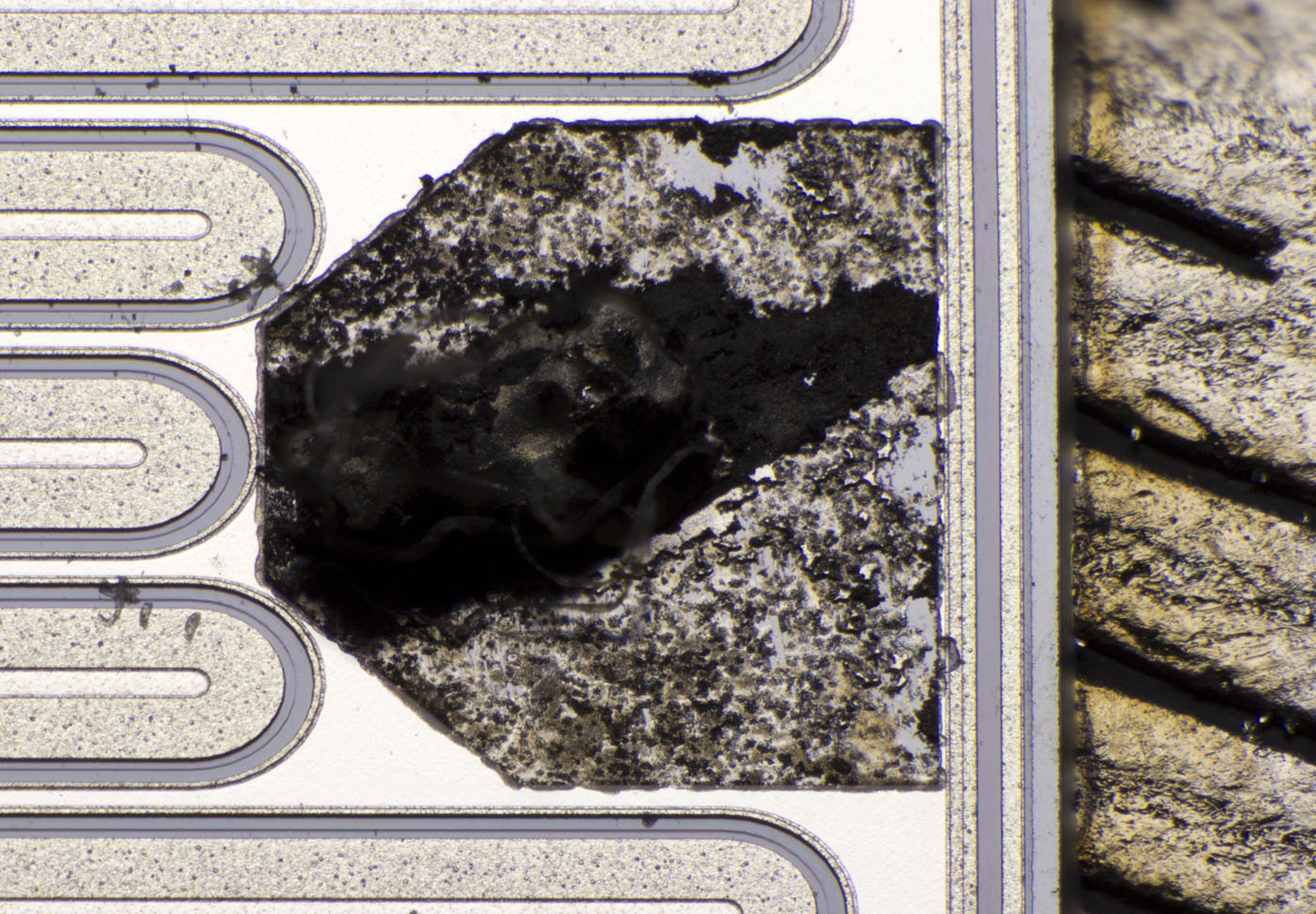

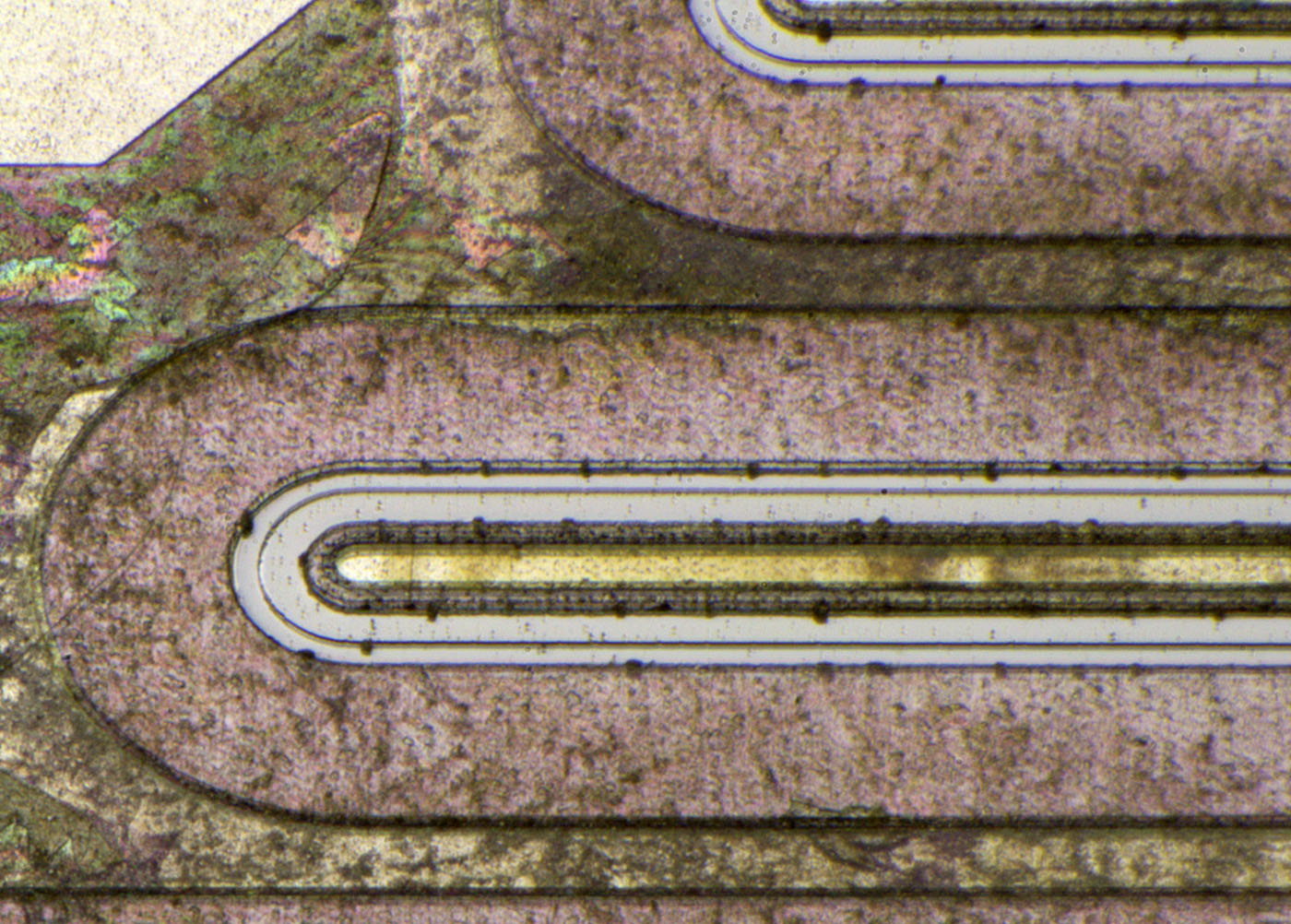

Nach einer Einwirkzeit von insgesamt 12 Tagen und 7 Stunden ist die Metalllage des Dies ist bis auf Reste an den äußeren Rändern vollständig aufgelöst.

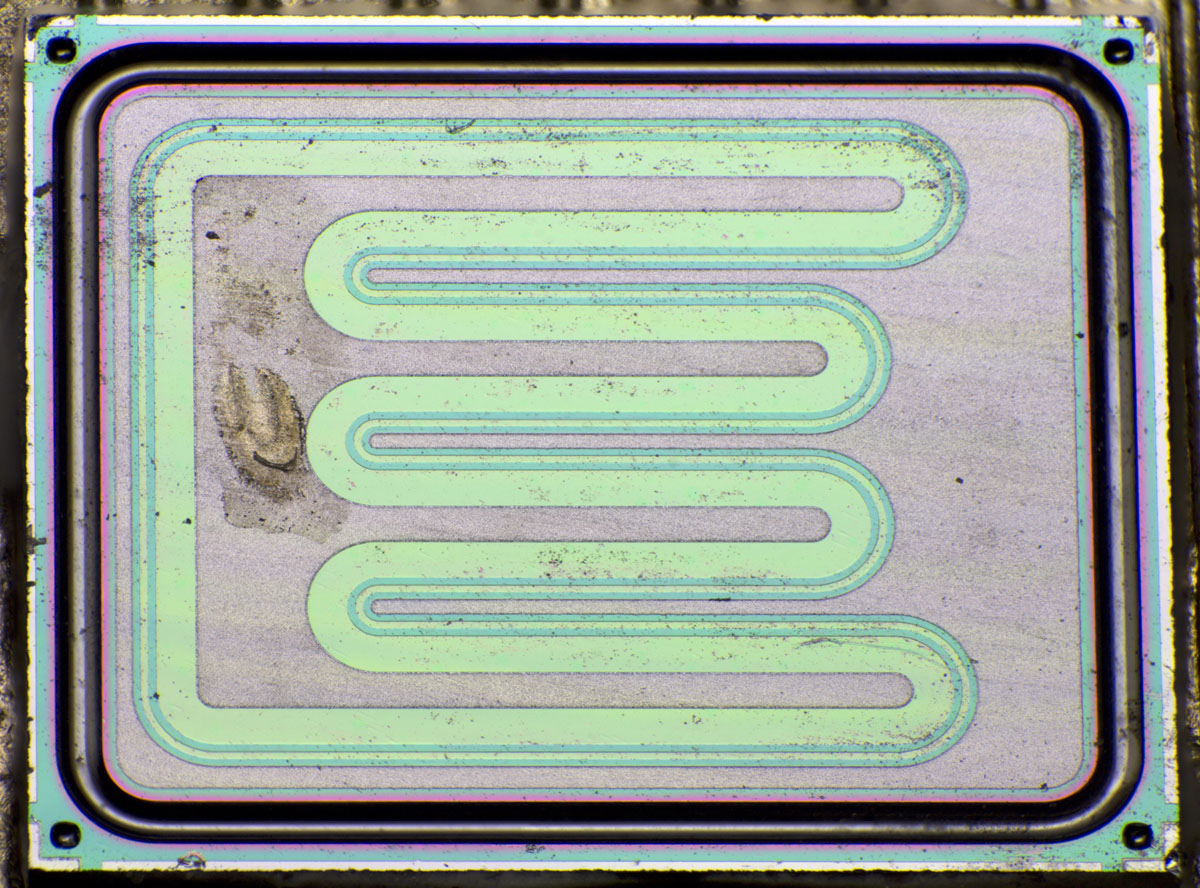

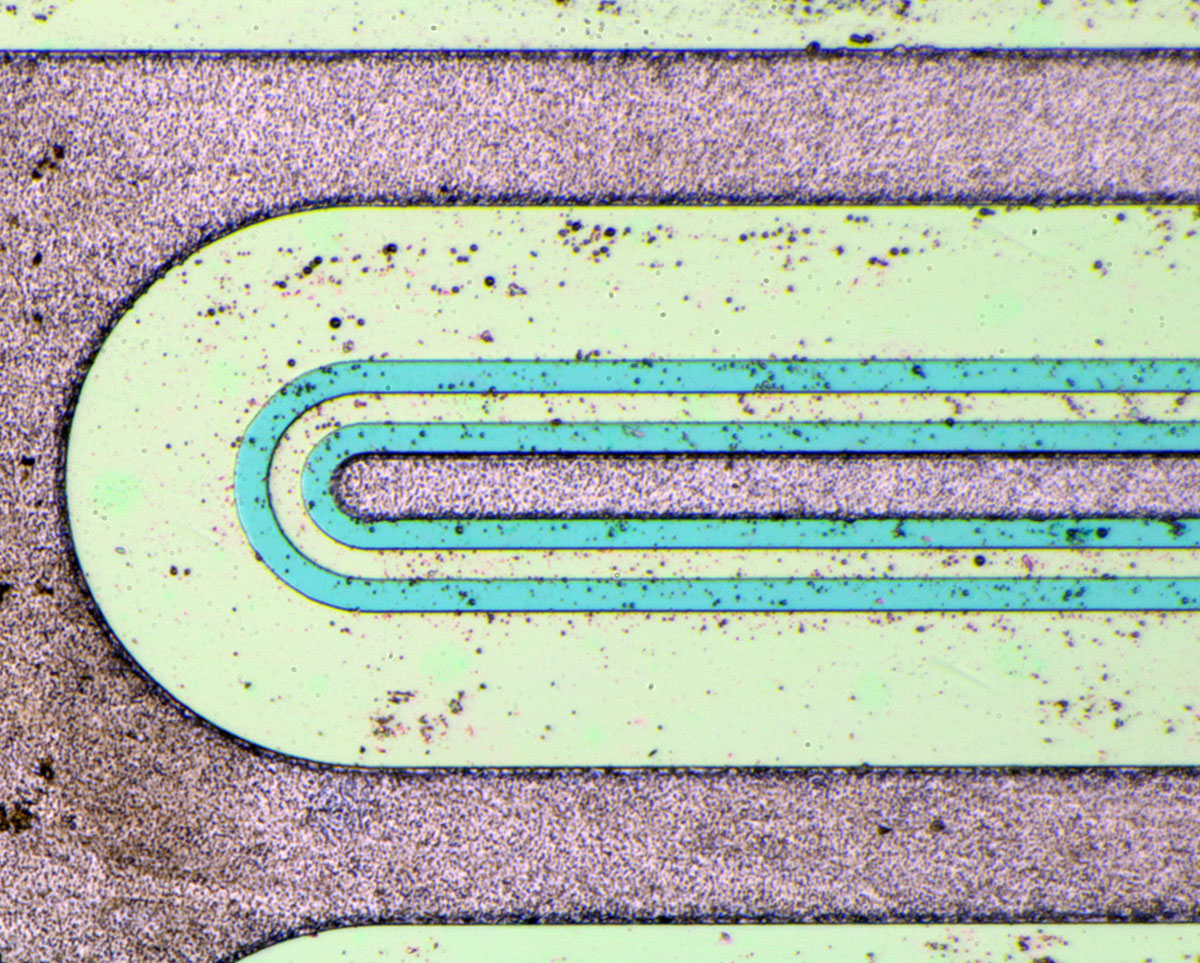

Die Bondbereiche des BUX42 sind sehr sauber. Die zurückgebliebene Passivierungsschicht behindert etwas die Sicht auf die restlichen Flächen. Dennoch ist ein deutlicher Unterschied zwischen den Bereichen zu erkennen, die das darunter liegende Silizium kontaktierten (dunkelgrau) und den Bereichen, die davon isoliert waren (grün).

Zum Bondpad hin ist die Passivierungsschicht teilweise eingebrochen.

Mit einem schrägeren Blickwinkel zeigt sich der Zwischenraum zwischen der oberen Passivierungsschicht und der untern Siliziumschicht, in der sich zuvor die Aluminiumlage befand.

Auf diesen Bildern ist auch die untere, isolierende Siliziumoxidschicht zu erkennen, die den Emitterbereich teilweise abdeckt und so die "wide-emitter narrow-contact" Struktur generiert.