Das Lepton 2.5 Modul ist im Bezug auf die Auflösung die kleinste von Flir angebotene Wärmebildkamera. Zu den verfügbaren 80x60 Pixeln addiert die von Flir entwickelte MSX-Funktion die Kanteninformationen einer normalen Kamera, so dass sich trotz der geringen Auflösung die Komponenten im Bildbereich relativ gut erkennen lassen.

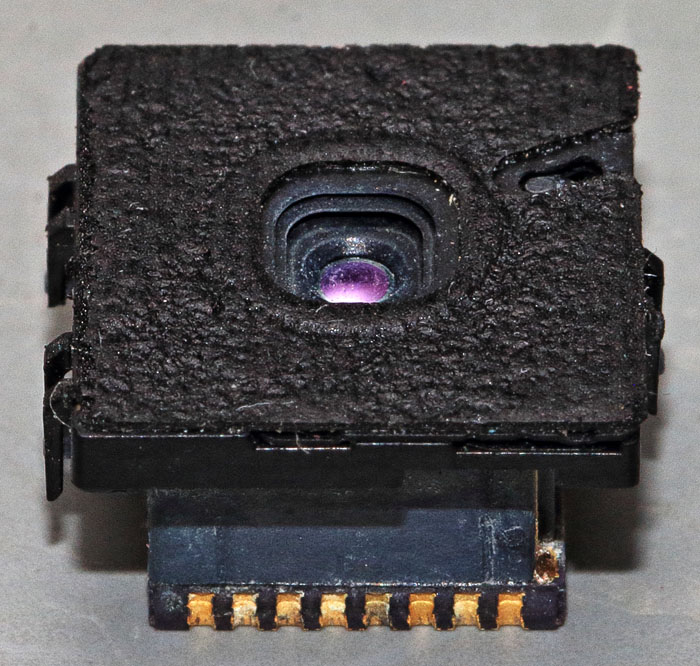

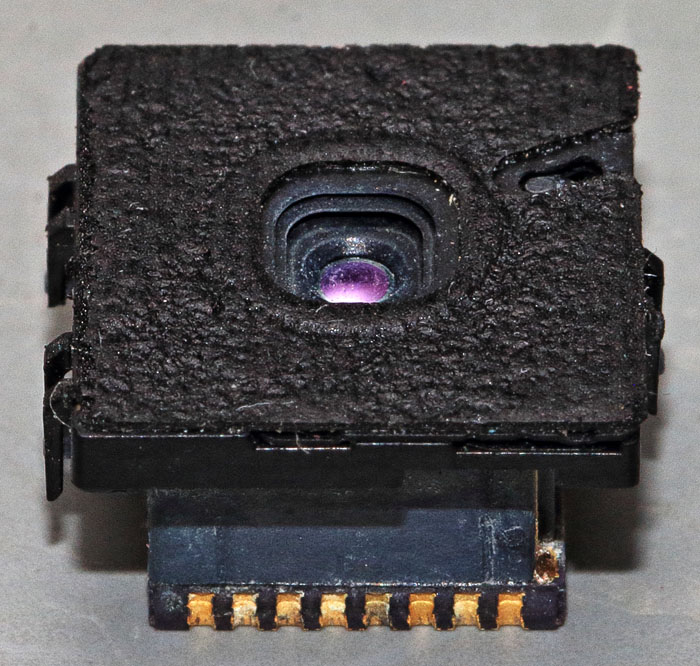

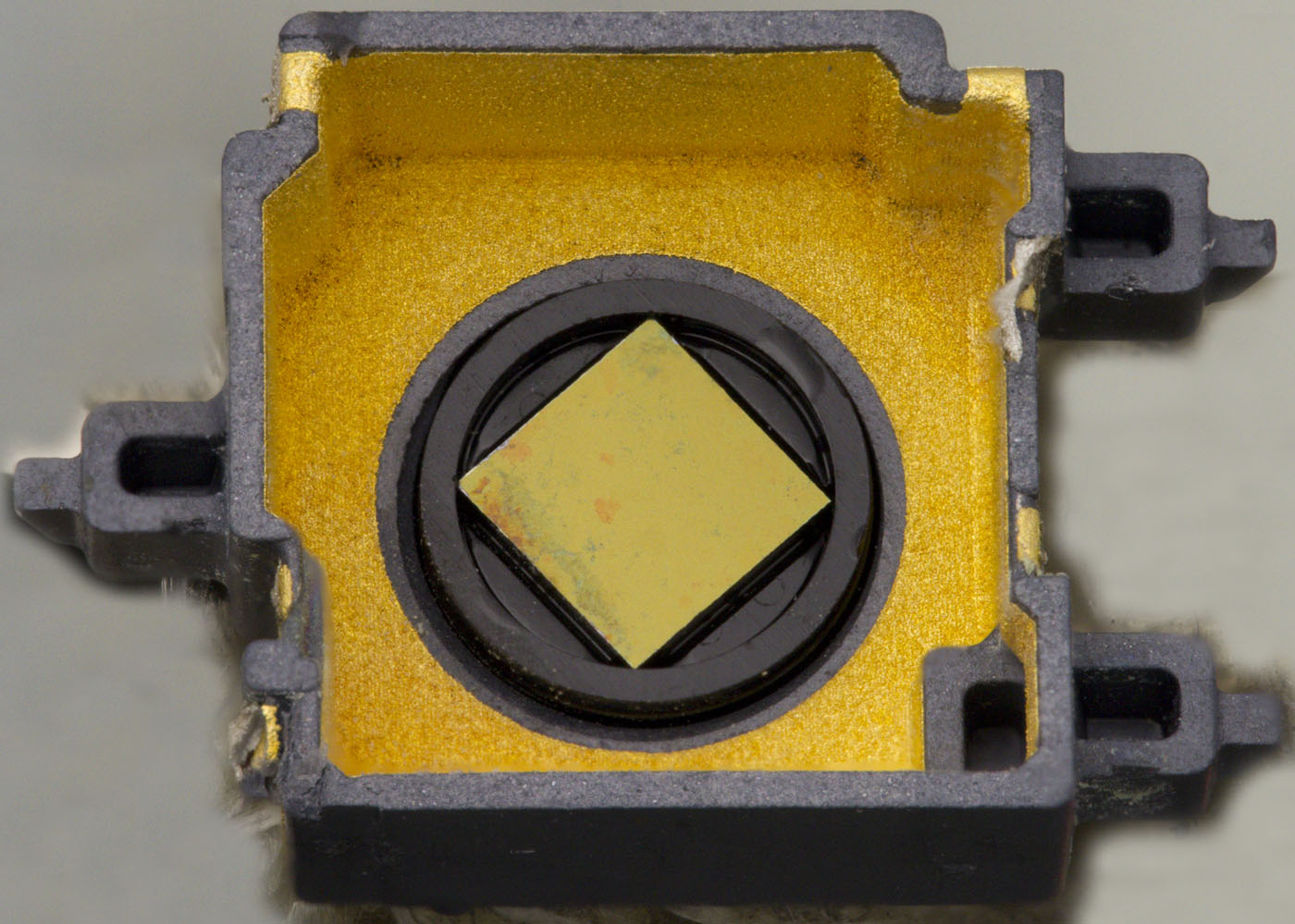

Die Wärmebildkameras dieser Auflösungskategorie sind in verschiedenen Konfigurationen verfügbar. Das Lepton 2.5 Modul bietet einen horizontalen Blickwinkel von 50° und einen Shutter. Da sich die gemessene Temperatur durch die Erwärmung der Kamera verändert, kann mit dem Shutter ein regelmäßier Abgleich realisiert werden, der die absolute Messgenauigkeit entsprechend verbessert. Der Shutter ist auf die eigentliche Wärmebildkamera aufgeklipst.

Das Datenblatt gibt die thermische Empfindlichkeit mit beeindruckenden 50mK an. Die absolute Genauigkeit beträt +/-5°K. Der Lepton 2.5 Sensor bietet zwei Arbeitsbereiche, einen zwischen -10°C und 140°C und einen zwischen -10°C und 450°C. Die Aktualisierungsrate liegt bei 8,7Hz, so dass die Wärmebildkamera keinen Exportbeschränkungen unterliegt. Mit höheren Aktualisierungsraten bestünde die Gefahr, dass die Module im militärischen Bereich eingesetzt werden. Ausgewertet wird der Wellenlängenbereich zwischen 8µm und 14µm. Die Kamera ist nach 1,2s initialisiert und liefert dann aufbereitete Videodaten über eine SPI-Schnittstelle. Der native Dynamikbereicht beträgt 14Bit, kann mit einer Kompression auf 8Bit reduziert oder durch Einfärben auf 24Bit erweitert werden. Exklusive des Shutters beträgt die Leistungsaufnahme des Moduls nur 150mW.

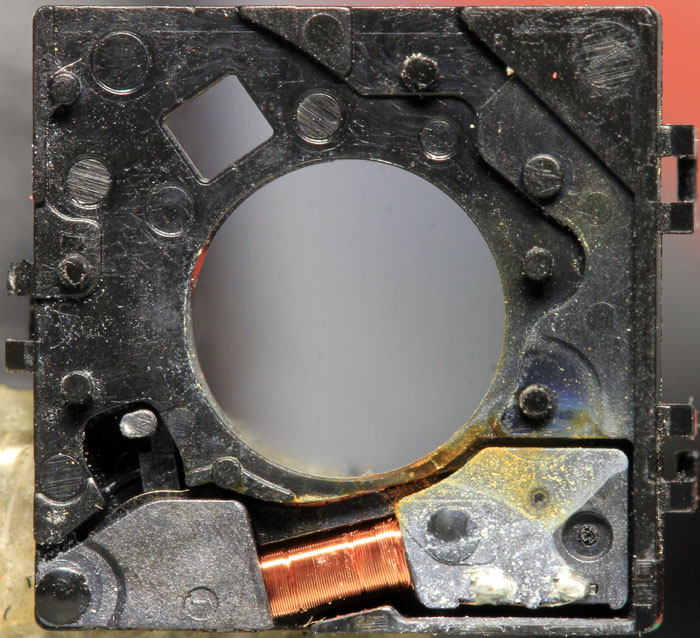

Der Shutter ist über zwei Federkontakte elektrisch mit der eigentlichen Kamera verbunden. In der oberen rechten Ecke befindet sich ein Ausschnitt, in dem ein auf dem Kameramodul verbauter Sensor die Temperatur des Shutters bestimmt.

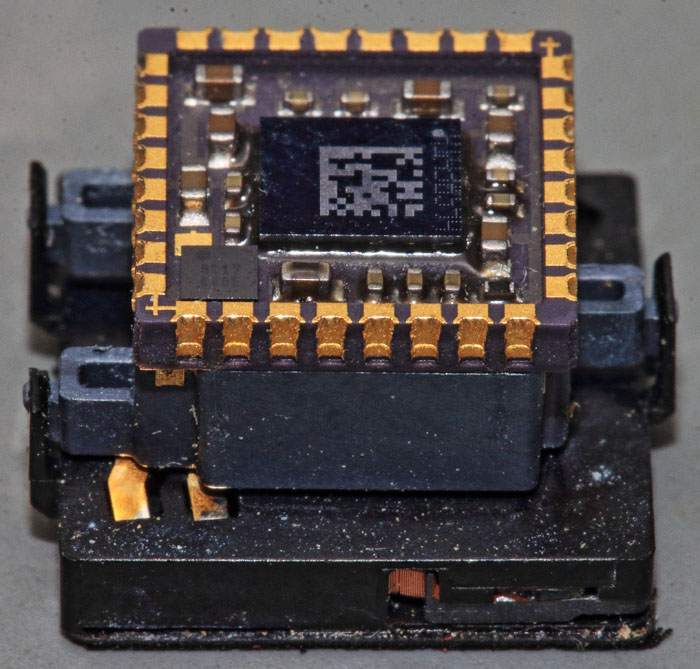

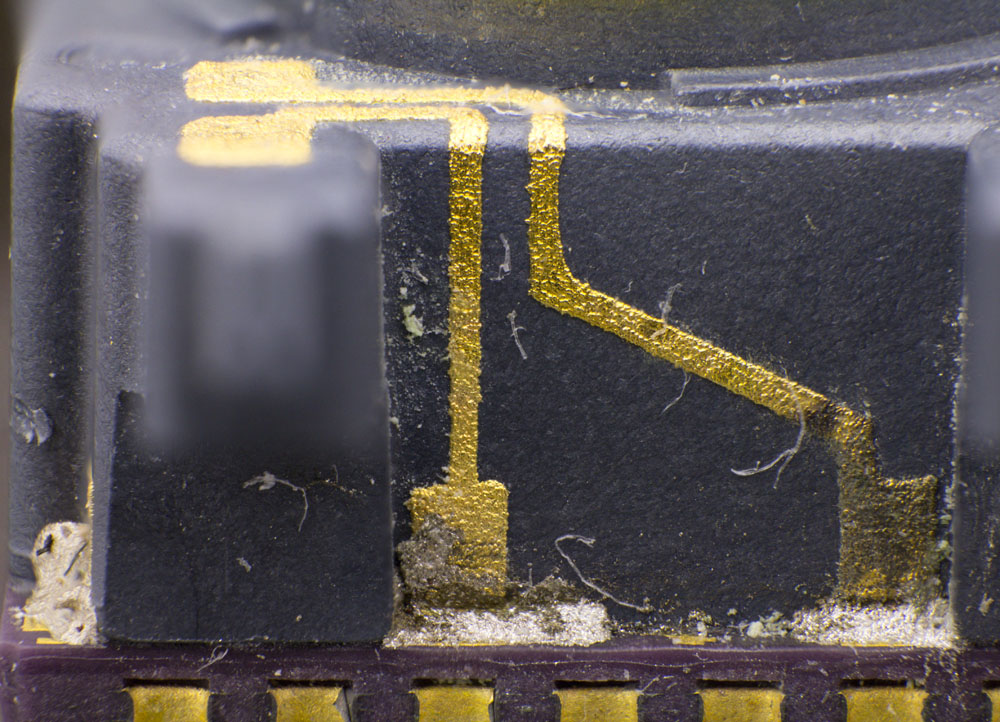

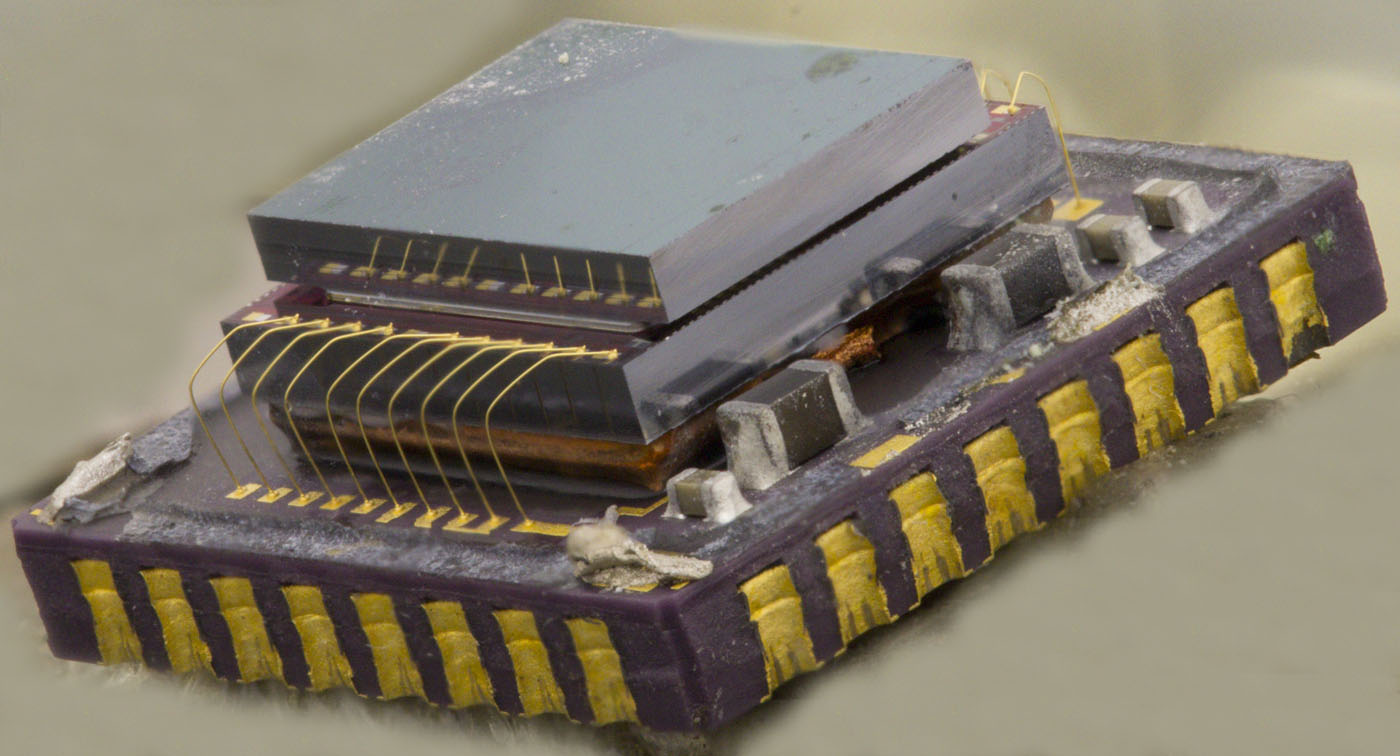

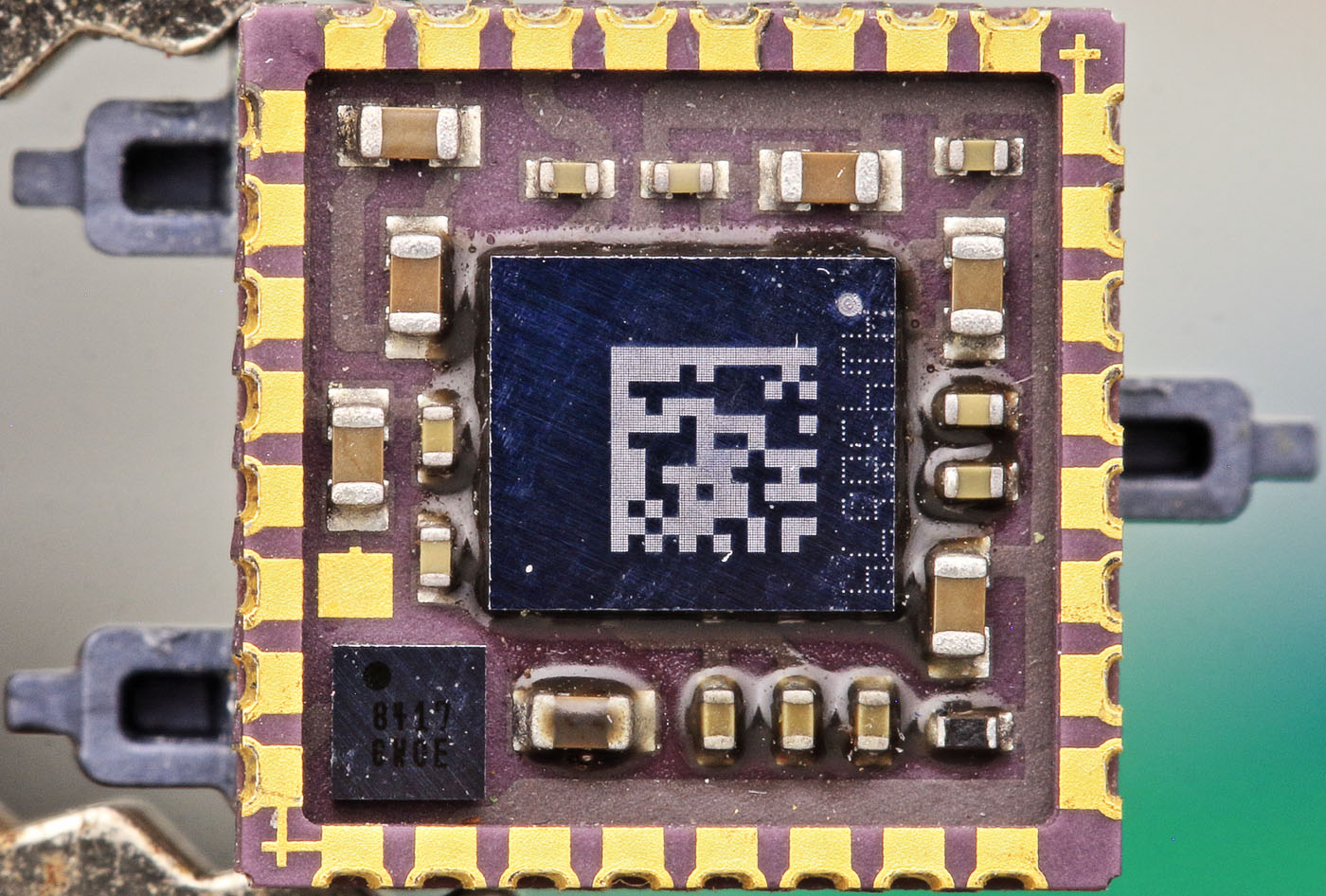

Das Kameramodul ist zweiteilig aufgebaut. Auf einem QFN-Keramikträger ist ein Kunststoffquader befestigt. Die elektrische Anbindung des Shutters erfolgt über auf dem Kunststoff aufgebrachte Leiterbahnen.

Der beschriebene Temperatursensor ist ebenfalls über beschichtete Leiterzüge angebunden und auf dem Kunststoffgehäuse aufgelötet.

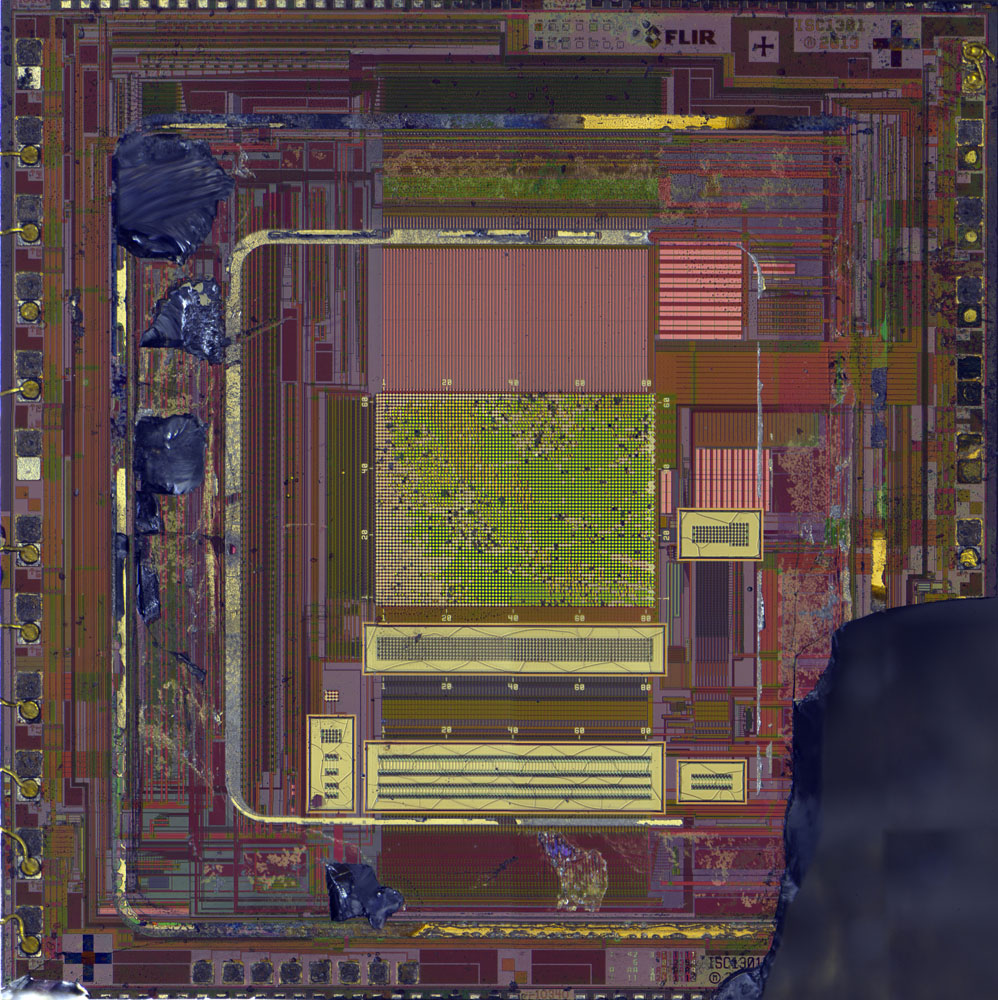

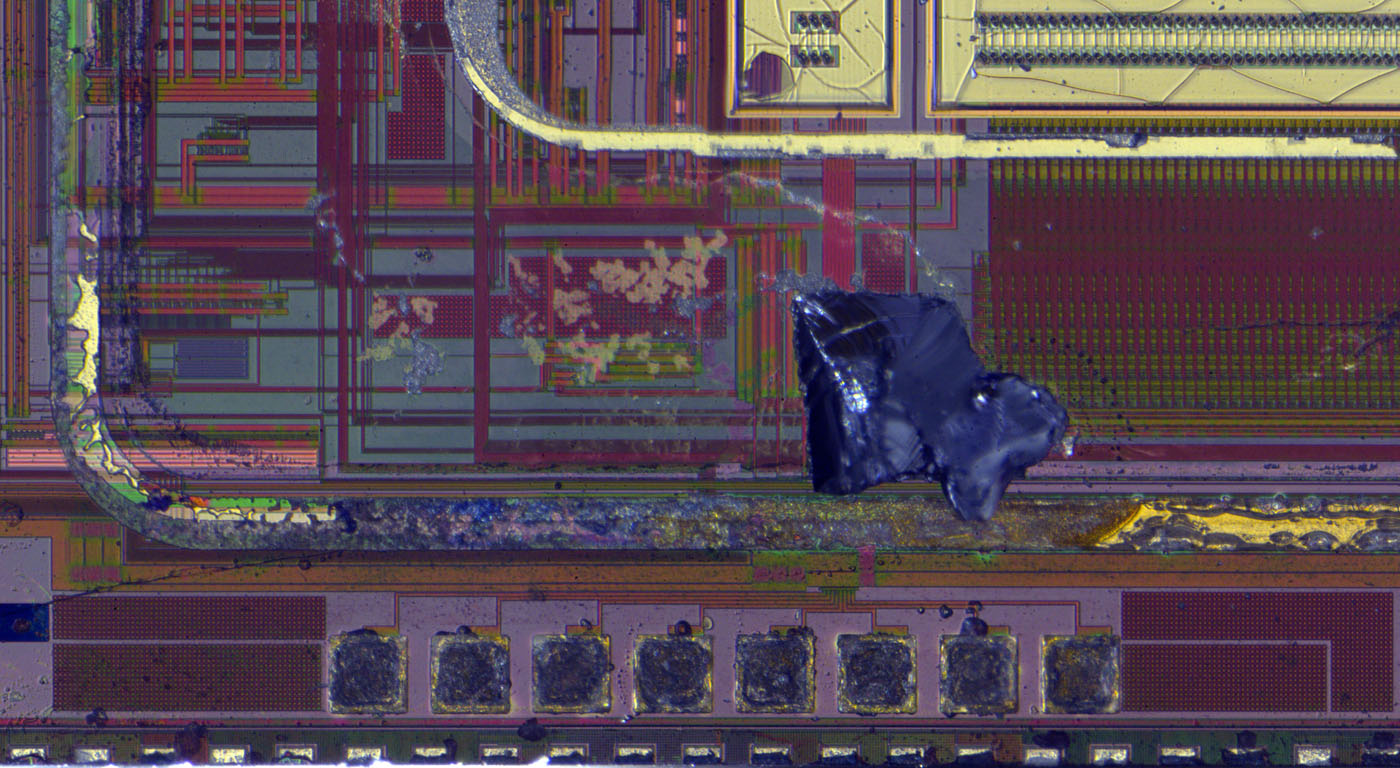

Das vorliegende Modul hatte einen Wasserschaden, weswegen hier Korrosion und diverse Rückstände zu sehen sind.

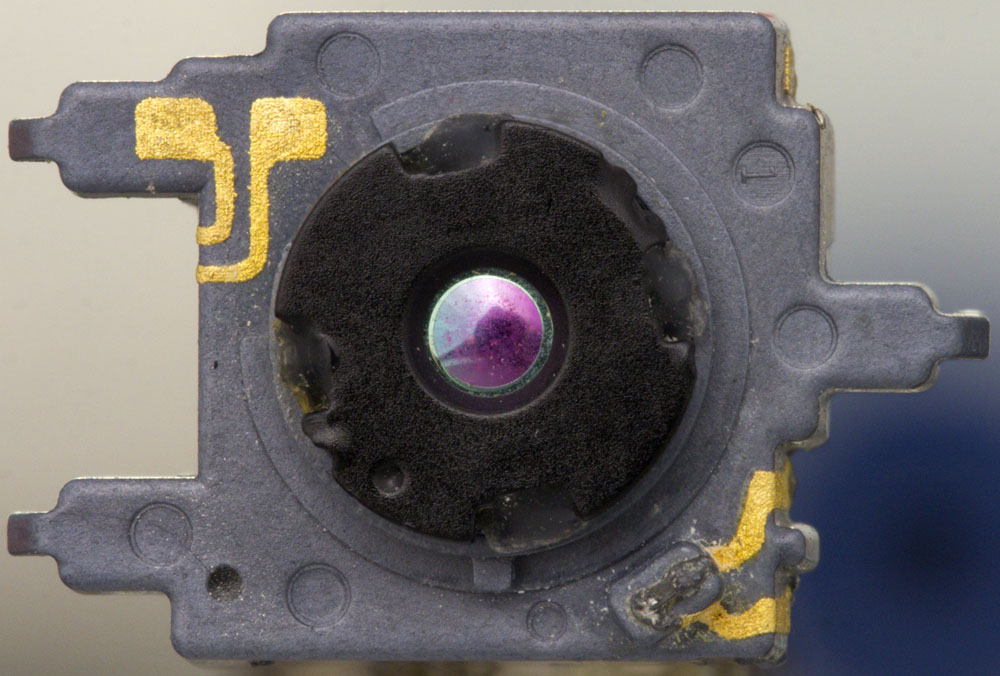

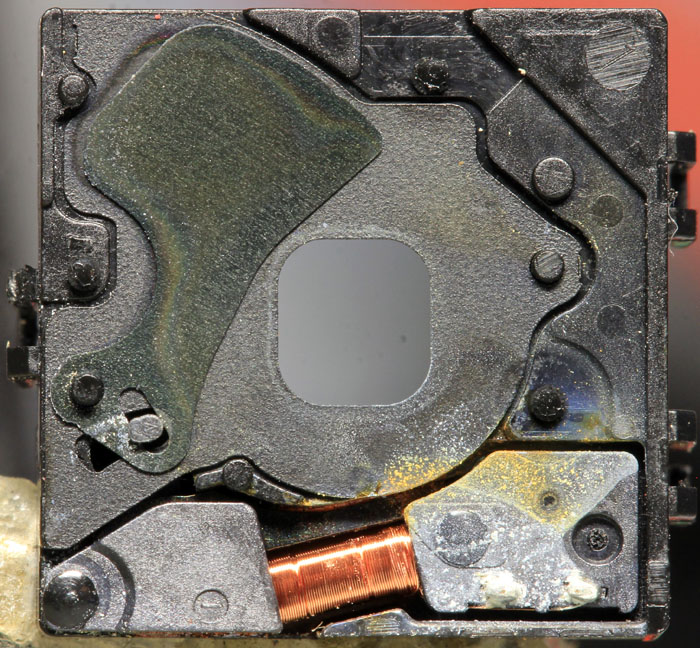

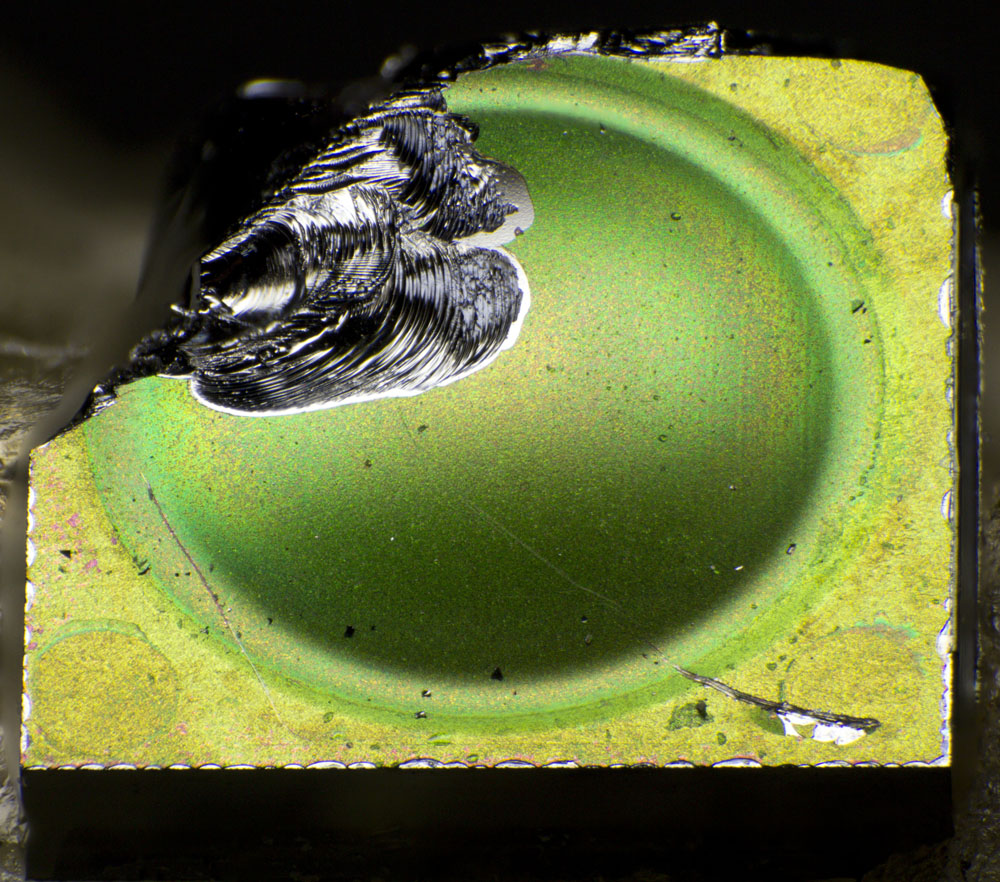

Der Shutter ist ein dünnes Plättchen, das mit einem elektromagnetischen Aktuator über die Linse der Kamera geschoben wird. In der Ruheposition liegt das Plättchen über dem Durchbruch, in dem sich der Temperatursensor befindet, so dass dieser möglichst genau die Temperatur des Plättchens abbildet.

Der elektromagnetische Aktuator besteht aus einem Anker, dessen Form an eine Zange erinnert. Auf diesem Anker befindet sich ein Spule, die das steuernde Magnetfeld erzeugt. Zwischen den Enden des Ankers ist ein ringförmiger Magnet platziert, der sich am umgebenden Magnetfeld ausrichtet und über einen Hebel den Shutter bewegt.

Auf der Oberseite des Kameramoduls befindet sich ein Kunststoffelement, das eine Optik enthält. Das Kunststoffelement besitzt ein Gewinde, so dass man den Abstand zum Sensor und damit die Abbildungsebene über eine Drehung optimieren kann. Nach dieser Einstellung wurde die Optik fixiert.

Das Innere des Kunststoffgehäuses wurde leitfähig beschichtet, was Störeinstrahlung und Störausstrahlung dämpft.

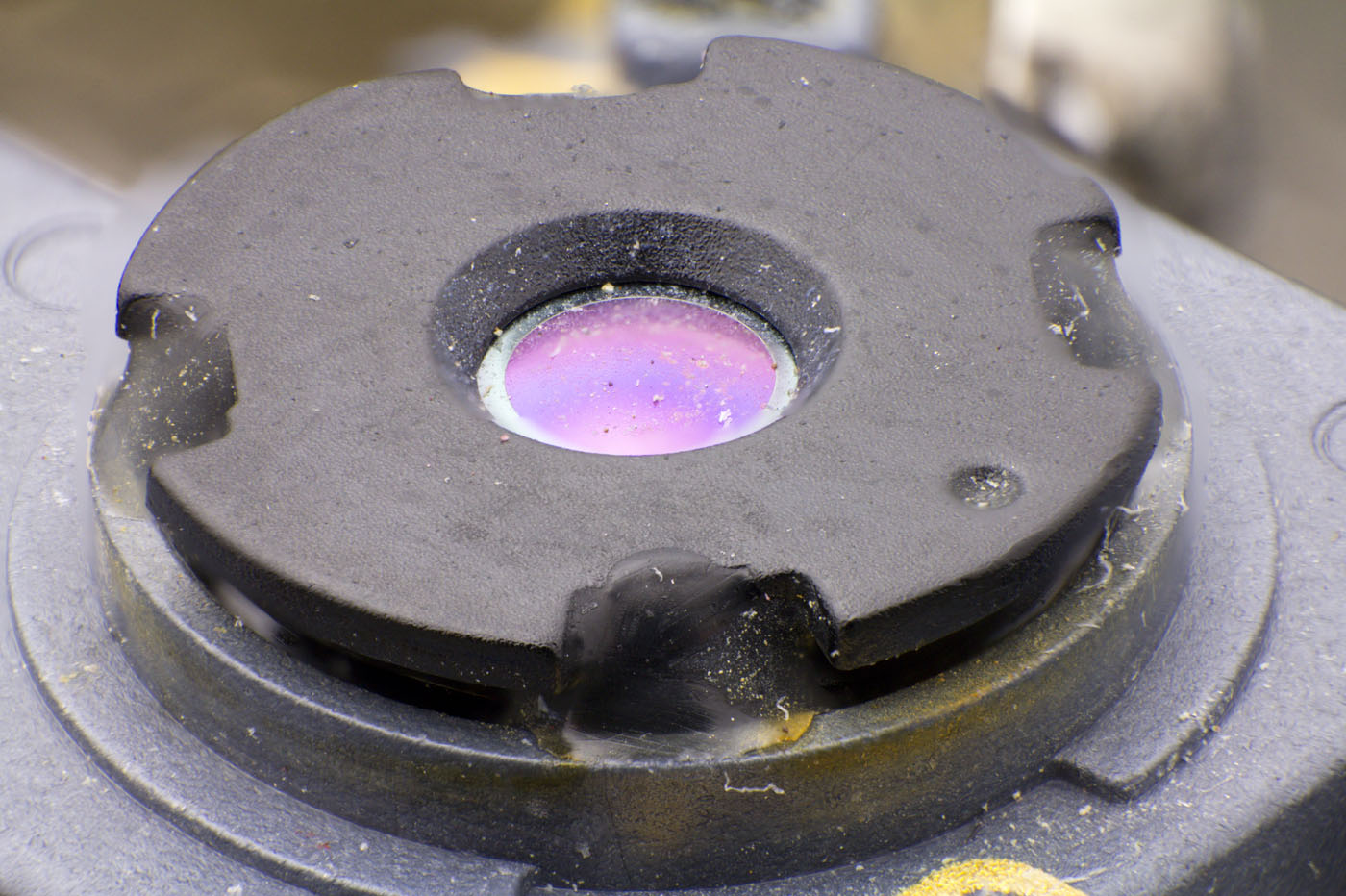

Die Optik besteht aus zwei Linsen, einer äußeren Linse und der hier herausgebrochenen inneren Linse. Auf den Linsen ist eine Beschichtung aufgebracht, die Reflexionen reduziert.

Linsen für Infrarotstrahlung werden meist aus Germanium oder Silizium gefertigt. Da es sich um ein günstiges Kameramodul handelt, kam wahrscheinlich das günstigere Silizium zum Einsatz. Im Wellenlängenbereich über 5µm weist Germanium einen höheren und vor allem konstanteren Transmissionsgrad auf.

Im Inneren des Gehäuses finden sich weitere Überreste des Wasserschadens.

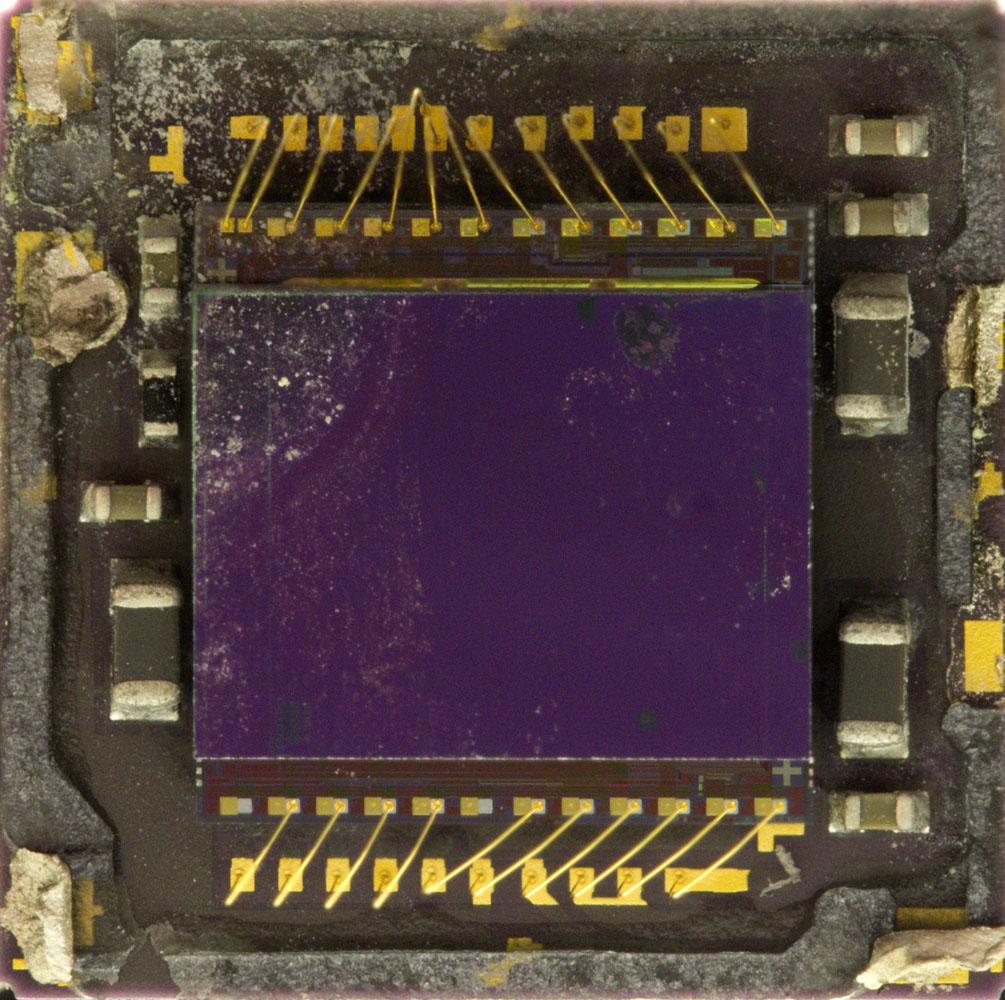

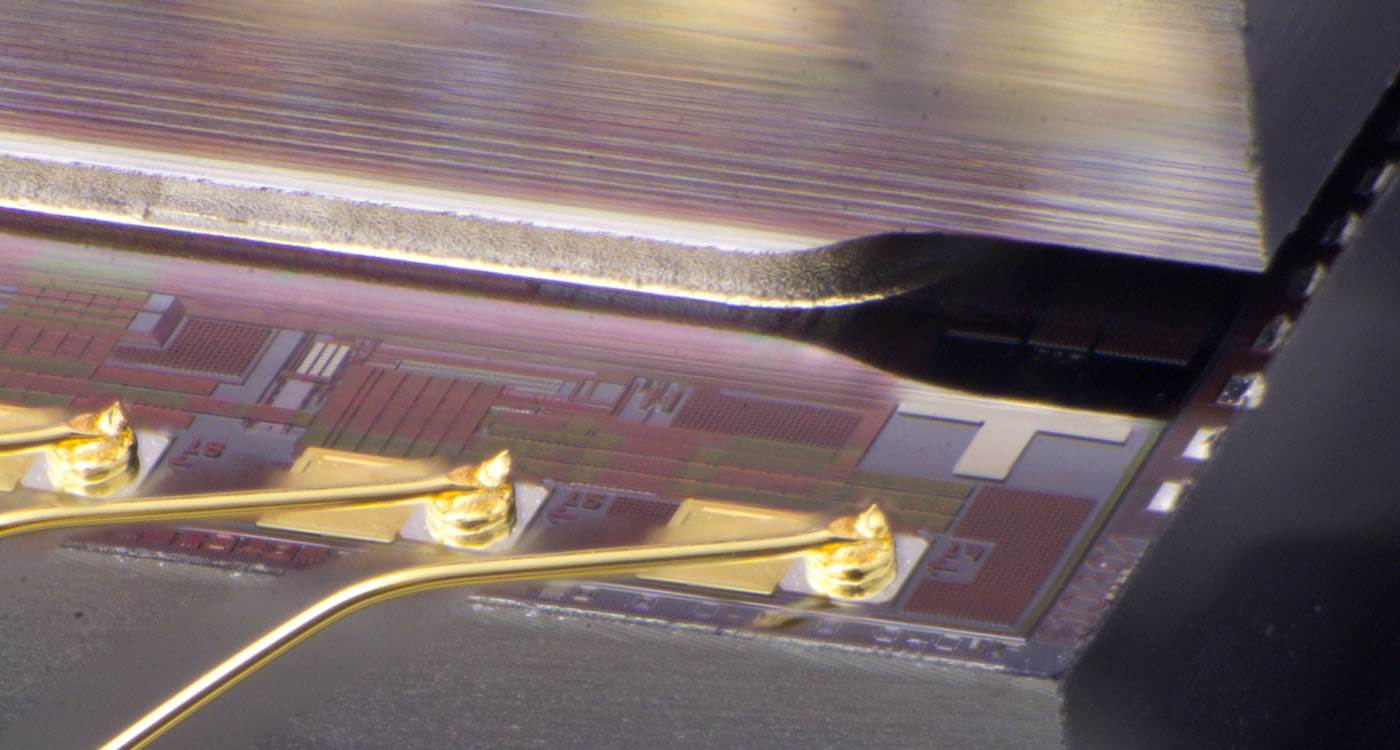

Das Sensorelement baut relativ hoch auf und ist über Bonddrähte mit dem Keramikträger verbunden.

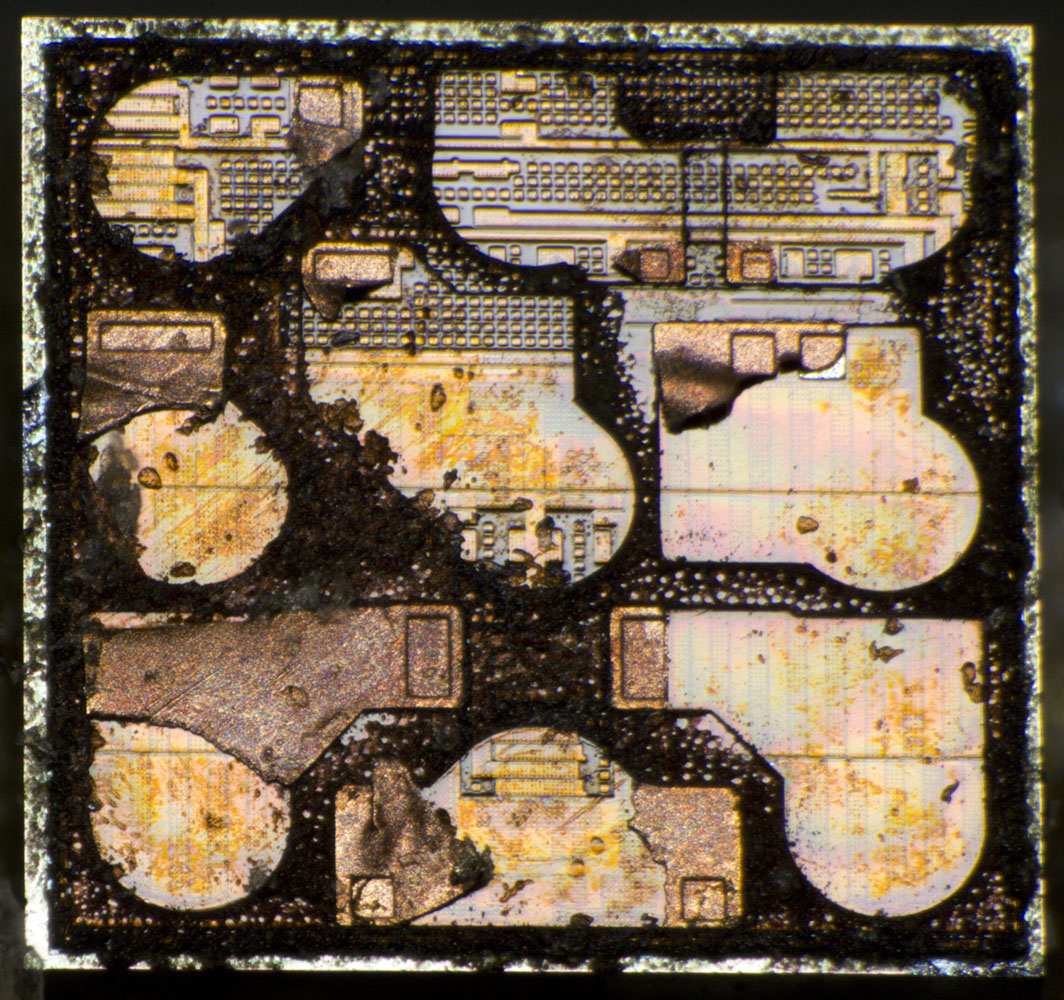

Das größere Die beinhaltet den Wärmebildsensor. Das darüber liegende Die bildet eine Vakuumkammer. Das Vakuum dient dazu den Sensor thermisch möglichst gut zu isolieren. Gase in der Umgebung würden Wärme ableiten und so den Dynamikbereich negativ beeinflussen.

Unter dem Bildsensor befindet sich ein 0,6mm dicker Kupfer-Heatspreader. In diesem speziellen Anwendungsfall liegt die Priorität nicht auf einer effektiven Entwärmung, sondern auf einer möglichst gleichmäßigen Temperaturverteilung.

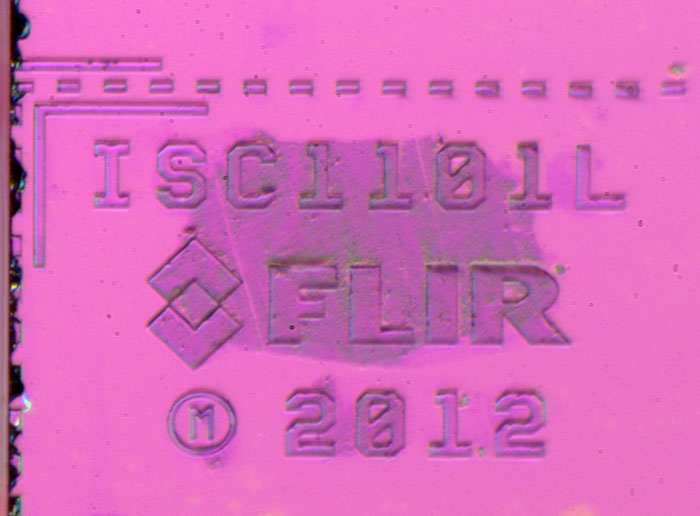

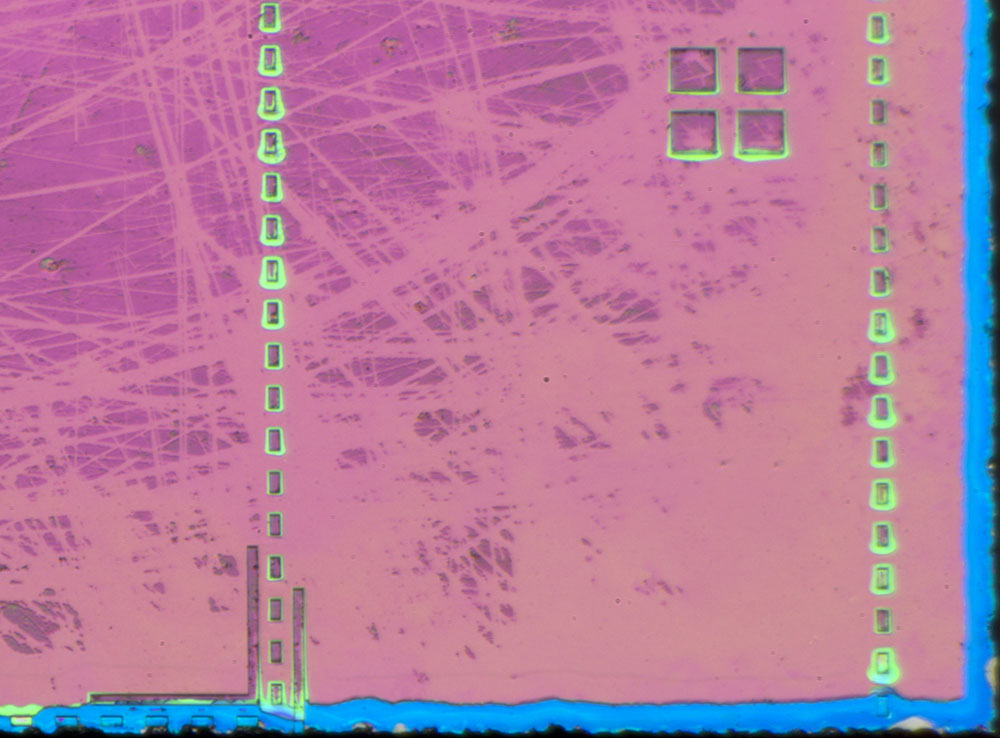

Die Abdeckung der Vakuumkammer ist beschichtet, um den Reflexionsfaktor zu reduzieren. Außerdem sind darauf Rahmenstrukturen abgebildet. Es könnte sein, dass es sich um alternative Schnittkanten handelt.

Die Bezeichnung der Abdeckung lautet ISC1101L. Das Design stammt aus dem Jahr 2012.

Die vier Quadrate in der unteren rechten Ecke könnten eine Hilfsmarkierung zu Ausrichtung darstellen.

Die Verbindung der Dies erfolgte nicht mit gewöhnlichem Lot, da sie sich auch bei Temperaturen über 400°C nicht trennen lassen. Wie beim Beschleunigungssensor AIS328DQ kann man die Kammer nur mechanisch öffnen.

Betrachtet man die Abdeckung von unten, so zeigt sich, dass die von außen

sichtbare Wulst eine Struktur der Abdeckung ist. Das Die wurde innen

heruntergeätzt, um den gewünschten Hohlraum auszubilden. Im Außenbereich wurde

wahrscheinlich mit dem selben Prozess Material abgetragen, so dass sich ein

sauber definierter Auflagerahmen ausbildete.

Wie die beiden Dies miteinander

verbunden wurden kann man auch mit diesem Bild nicht sagen. Es könnte sich um

eine Art Sinterprozess gehandelt haben.

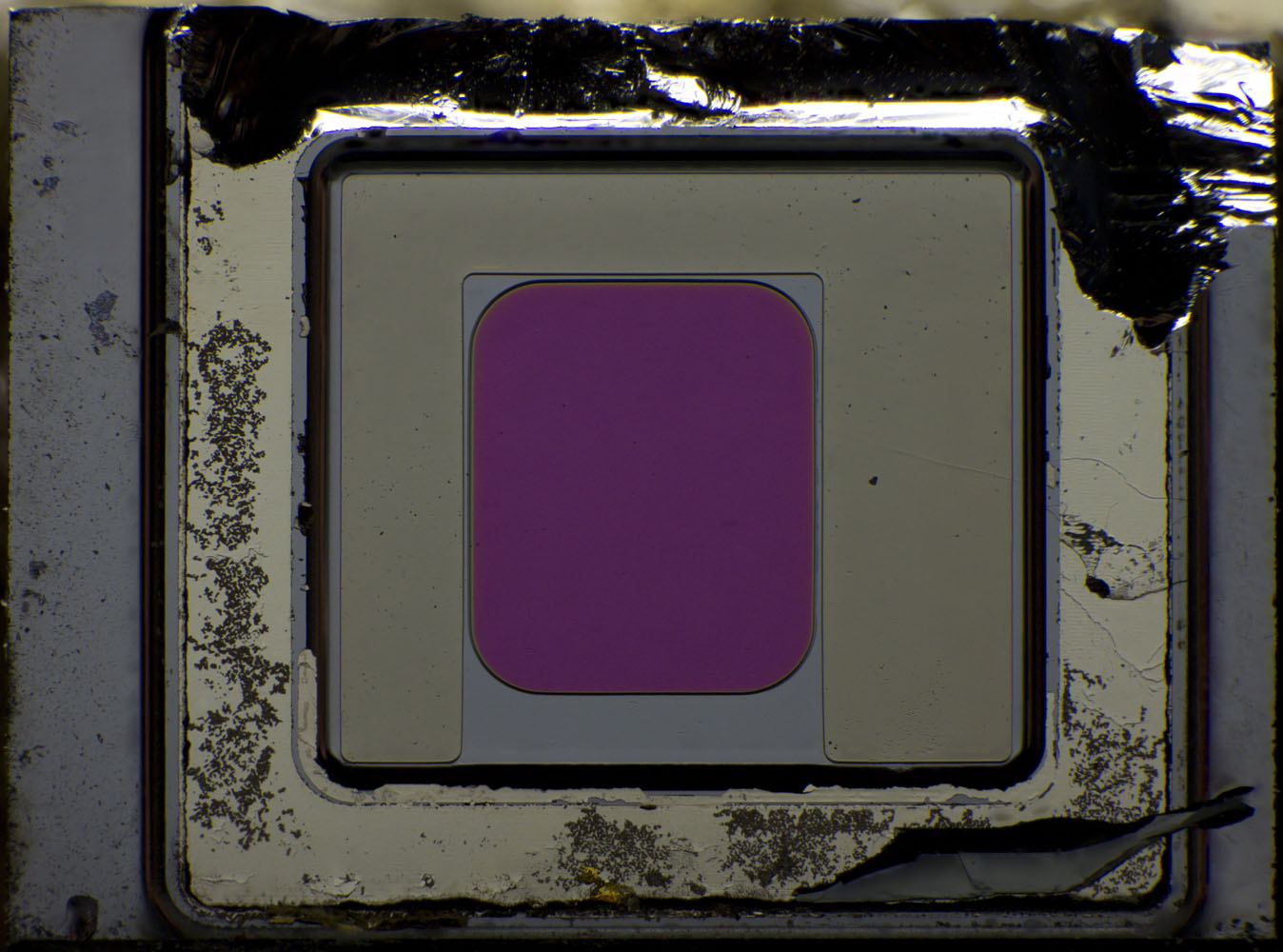

Innerhalb des Hohlraums sind zwei unterschiedliche Flächen zu erkennen. Der innere, lila Bereich befindet sich direkt über der Sensorfläche und stellt damit höchstwahrscheinlich eine weitere Beschichtung zur Reduktion des Reflexionsfaktors dar. Die graue Umrandung könnte eine Art Blende sein, um störenden Lichteinfall zu dämpfen. Es könnte sich aber auch um ein Getter-Material handeln, das Gasreste bindet.

Die Abdeckung der Vakuumkammer lässt sich nicht ganz ohne Schäden vom Sensor-Die lösen.

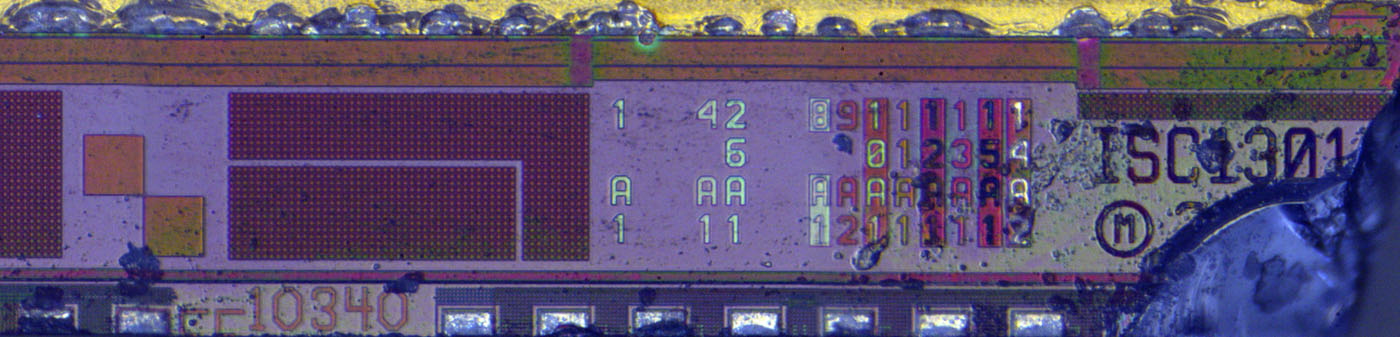

Die Bezeichnung des Sensor-Dies lautet ISC1301. Das Design stammt aus dem Jahr 2013.

Links sind Maskenmarkierungen zu erkennen, die eine eher unübliche Struktur aufweisen. Erklären lässt sich das durch den speziellen Aufbau der Sensor-Pixel, die genau genommen zu den MEMS-Bauteilen zu zählen sind.

An der unteren Kante des Dies ist die Typbezeichnung ISC1301 noch einmal abgebildet. Daneben sind weitere Maskenmarkierungen platziert. Es scheint sich um die Masken des Fertigungsprozesses zu handeln, der die normalen Bauteile wie Transistoren, Widerstände und Kondensatoren aufbaut.

An der unteren Kante befinden sich acht Kontaktpads. Das Vorhandensein dieser

Kontaktpads ist an sich nicht überraschend. Oftmals werden über solche Pads die

Eigenschaften der produzierten Strukturen vermessen oder es werden initiale

Einstellungen durchgeführt.

Im hier vorliegenden System fällt auf, dass der

Deckel der Vakuumkammer die Kontaktpads abdeckt. Das kann ein Zufall sein, es

ist aber auch denkbar, dass damit eine nachträgliche Kontaktierung erschwert

werden sollte. Die Wärmebildkameras der E-Reihe haben gezeigt, dass die verwendeten

Sensoren teilweise sehr viel potenter sind und nur applikativ eingeschränkt

werden. Im Fall der E4-Wärmebildkamera wird die Auflösung reduziert und ein

Rauschgenerator aktiviert. Wie sich gleich noch zeigen wird, besitzt das

Sensorarray im Lepton 2.5 keine höhere Auflösung, es ist aber durchaus denkbar,

dass über die Testpunkte das Rauschen und vor allem die Aktualisierungsrate

negativ beeinflusst wird. Die Reduktion der Aktualisierungsrate ist notwendig,

um Exportbeschränkungen zu umgehen. Sofern die Aktualisierungsrate

konfigurierbar ist, muss die zugehörige Schnittstelle sicher entsprechend geschützt werden.

Die unsaubere Oberfläche der Kontaktpads lässt darauf schließen, dass sie mit dem Material in Kontakt kamen, das auch zur Verbindung der beiden Dies eingesetzt wurde. Sollte es sich um ein nicht leitendes Material handeln, so würde das eine Kontaktierung weiter erschweren.

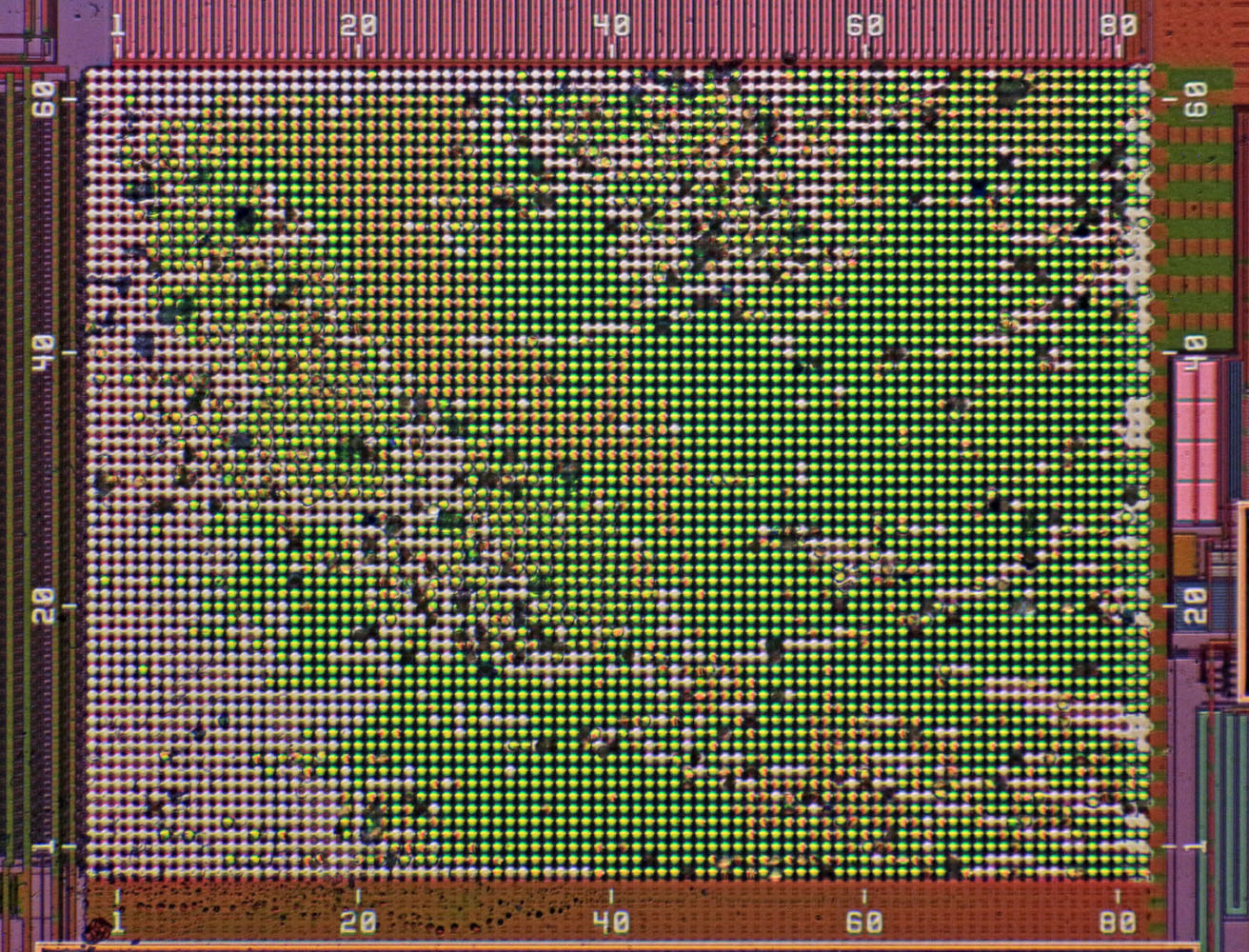

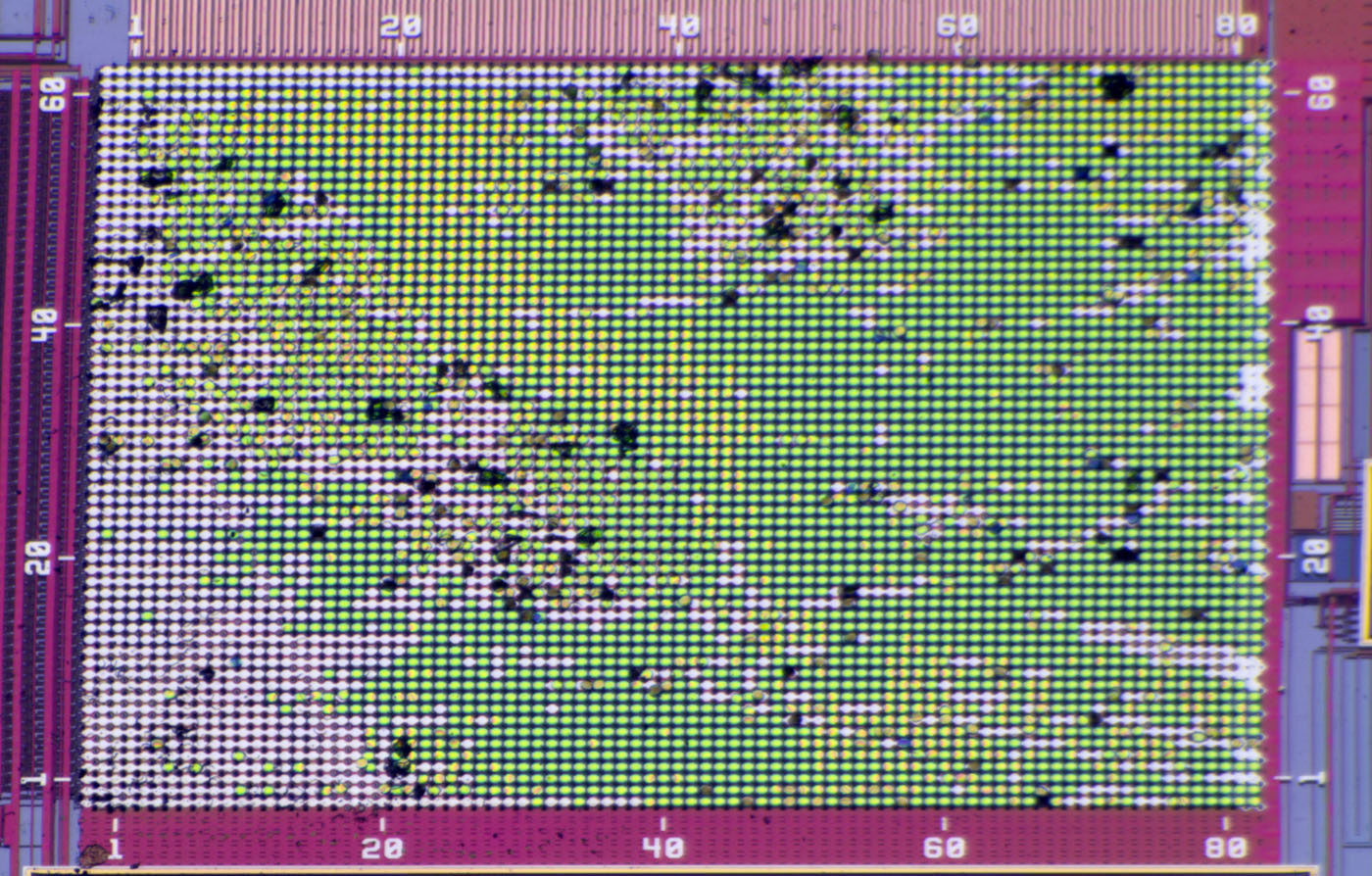

Das eigentliche Sensorarray ist gut zu erkennen. Die um den Umfang angeordneten Zahlen zeigen auf den ersten Blick, dass die Auflösung kaum größer als 80x60 Pixeln ist. Das Lepton 2.5 Modul enthält folglich keinen applikativ beschnittenen, größeren Sensor.

Hier zeigt sich wie mechanisch empfindlich die einzelnen Pixel des Bildsensors sind. Nach dem vorsichtigen Reinigen mit Isopropanol sind viele Pixel beschädigt.

Die Auswertung eine Mikrobolometer-Arrays ist relativ komplex, was sich hier in einer ausladenden horizontalen Struktur abzeichnet. Üblicherweise sind dabei abgedunkelte Referenzpixel involviert, die sich höchstwahrscheinlich unter einer der gelblichen, vertikalen Flächen befinden. Gespeist werden die Zeilen üblicherweise von Digital-Analog-Wandlern. Parallel wird die gewünschte Spalte ausgewählt und das sich so ergebende Ausgangspotential wird schließlich von einem Analog-Digital-Wandler verarbeitet. Hinter welchen Strukturen sich welche Funktionsblöcke befinden ist auf Grund der kleinen Strukturbreiten und der teilweisen Abschirmung nicht sicher zu bestimmen.

In der oberen linken Ecke und unterhalb des Sensorarrays befinden sich zwei Bereiche, deren Strukturen an das Sensorarray und seine Auswertung angelehnt sind. Sie ermöglichen wahrscheinlich Referenzmessungen. Der Funktionsblock in der linken oberen Ecke besitzt ein Mikrobolometer-Array mit 4x3 Pixeln.

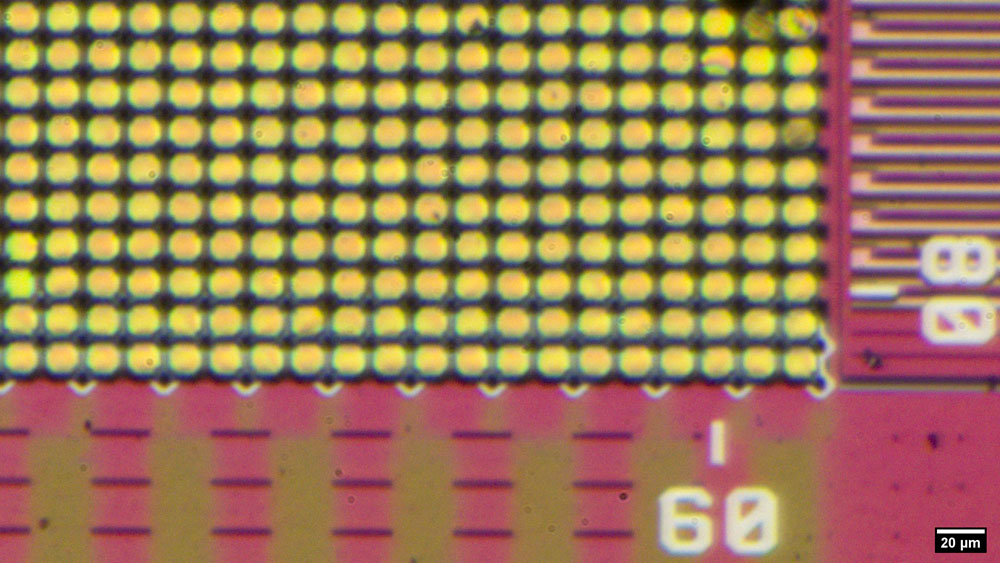

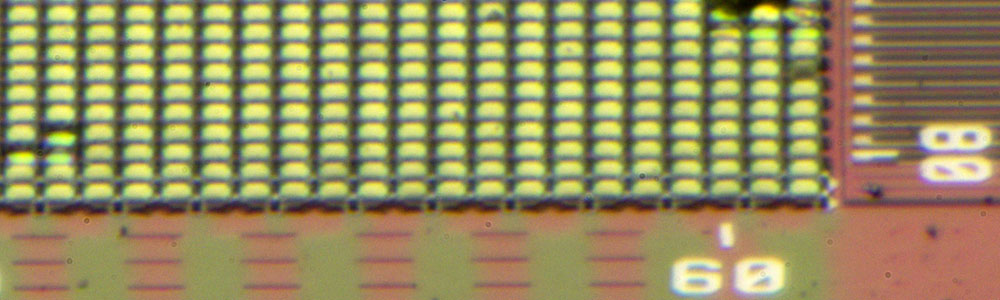

Das Sensorarray ist 1,4mm breit und 1,1mm hoch. An jeder Kante besitzt der Aufbau zwei zusätzliche Pixelreihen. Höchstwahrscheinlich handelt es sich hierbei um ungenutzte Pixel, die nur dafür sorgen, dass die inneren Pixel möglichst gleiche Eigenschaften aufweisen. Ohne diese Dummy-Pixel würden sich die Fertigungsprozesse auf die äußeren Pixel unterschiedlich auswirken. Das selbe Vorgehen ist auch beim DLP-Modul DMD1076 zu sehen und ist dort im zugehörigen Datenblatt beschrieben.

Das Datenblatt gibt eine Pixelbreite von 17µm an. Der Durchmesser der aktiven Flächen liegt eher im Bereich von 15µm.

Als Detektormaterial kommt beim Lepton 2.5 laut Datenblatt Vanadiumoxid zum Einsatz. Um auf die Infrarot-Einstrahlung schließen zu können wird der Widerstand der Detektorfläche bestimmt. Bei der Materialauswahl ist daher unter anderem ein hoher Temperaturkoeffizient des spezifischen Widerstands wünschenswert.

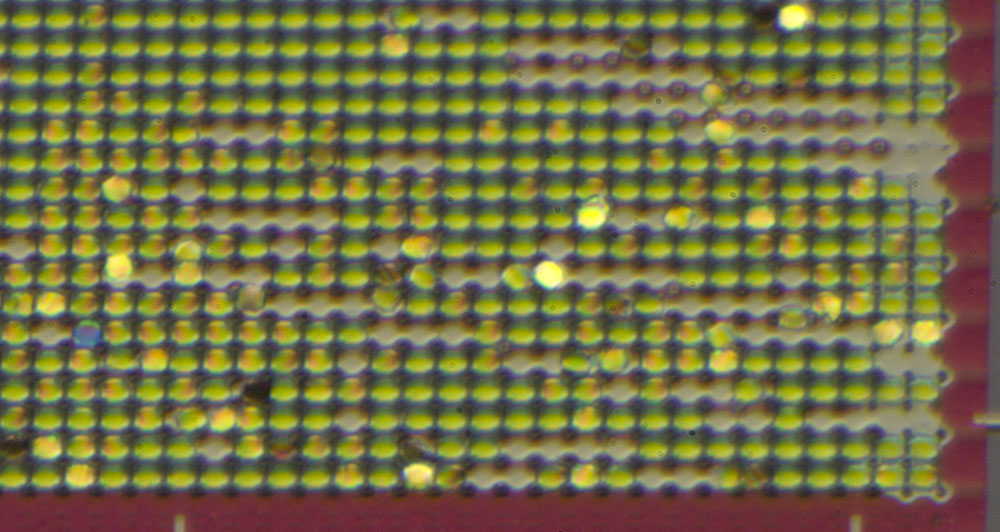

Die sogenannten Mikrobolometer zählen genau genommen zu den MEMS-Bauteilen. Um das Detektormaterial möglichst gut thermisch zu isolieren, bestehen die einzelnen Pixel aus kleinen Plättchen, die mit einem gewissen Abstand zum Substrat aufgehangen sind. Seitlich betrachtet lässt sich eine Distanz von einigen Mikrometern ausmachen. Üblicherweise befindet sich unter dem Plättchen ein Reflektor, der Strahlung, die nicht absorbiert wurde, zum Plättchen zurückspiegelt und so die Absorbtionsrate erhöht. Eine besonders starke Absorbtion ergibt sich, wenn man den Abstand zwischen Sensorelement und Reflektor auf ein Viertel der Wellenlänge einstellt. Mit dem im Datenblatt angegebenen Wellenlängenbereich von 8µm bis 14µm ergäbe sich damit ein Abstand zwischen 2µm und 3,5µm. Das stimmt relativ gut mit den Abständen übereinstimmt, die sich hier erahnen lassen.

Wo das Sensorarray beschädigt ist, kann man einen Blick auf die Stützstrukturen in den Ecken der einzelnen Elemente werfen. Üblicherweise führen von jedem Sensorplättchen zwei Stege zu zwei der Stützen.

Unter den rechten beiden Spalten scheinen die Stützstrukturen nicht sauber ausgebildet zu sein. Das würde dazu passen, dass die äußersten zwei Pixel aus Fertigungsgründen als Dummy-Strukturen dienen müssen.

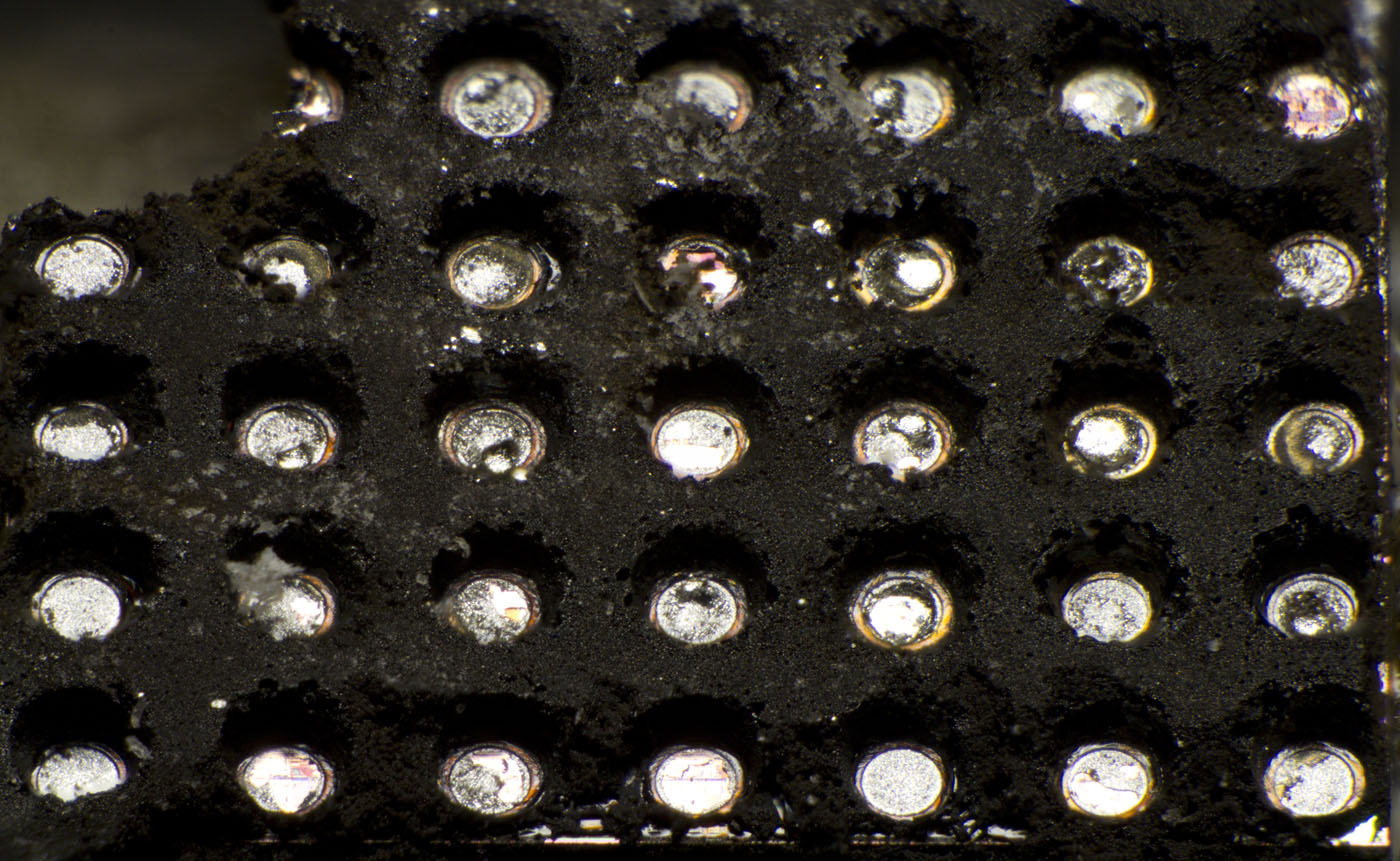

Auf der Unterseite des Keramikträgers sind zwei integrierte Schaltkreise als Flip-Chip verbaut. Der kleinere IC könnte einen Spannungsregler darstellen. Der größere IC realisiert wahrscheinlich die Verarbeitung der Rohsignale.

Die Unterseite der Chips ist mit einem Underfiller bedeckt, der für mehr Stabilität sorgt und die Analyse erschwert.

Beim Spannungsregler haben sich sowohl der Underfiller als auch die Kontaktflächen gelöst, wodurch einige Strukturen erkennbar werden.