Die LTZ1000 hat einen Wärmeübergangswiderstand von 80K/W. Die hier zu sehende, etwas teurere LTZ1000A bietet dagegen einen Wärmeübergangswiderstand von 400K/W. Die verbesserte thermische Isolation sorgt dafür, dass die Die-Temperatur weniger von der Gehäusetemperatur beeinflusst wird und sich somit der verbleibende Temperaturdrift noch weniger auswirkt.

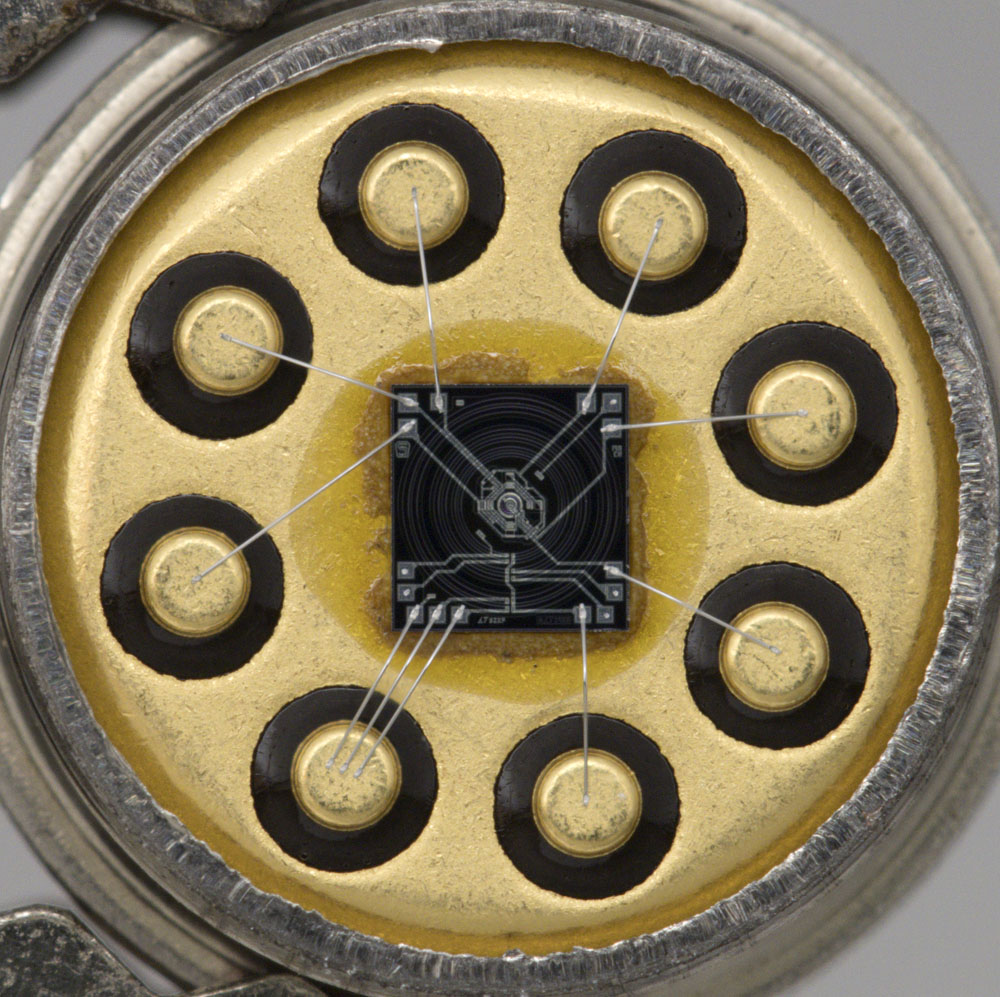

Die LTZ1000A ist grundsätzlich genauso aufgebaut wie die LTZ1000. Lediglich das Material, mit dem das Die im Gehäuse befestigt wird, hat sich geändert. Hier ist bereits sichtbar, dass das Material überraschend ungleichmäßig verteilt ist.

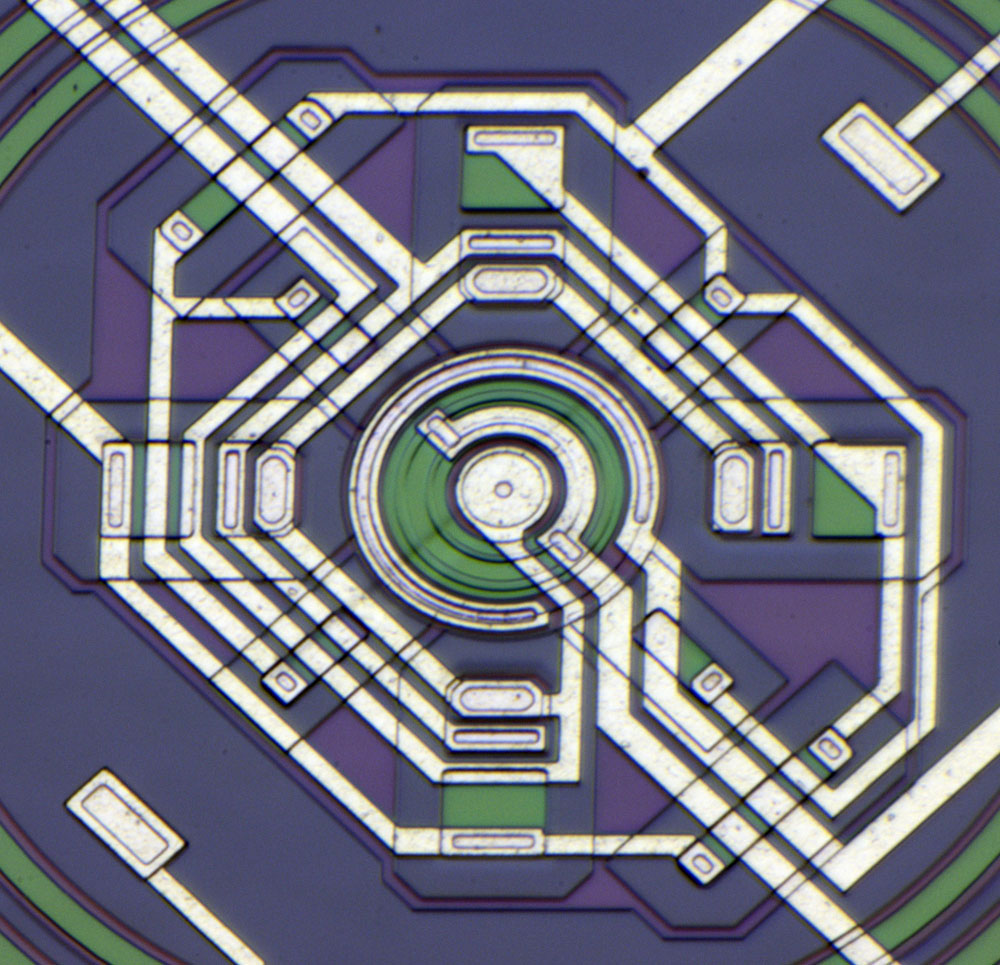

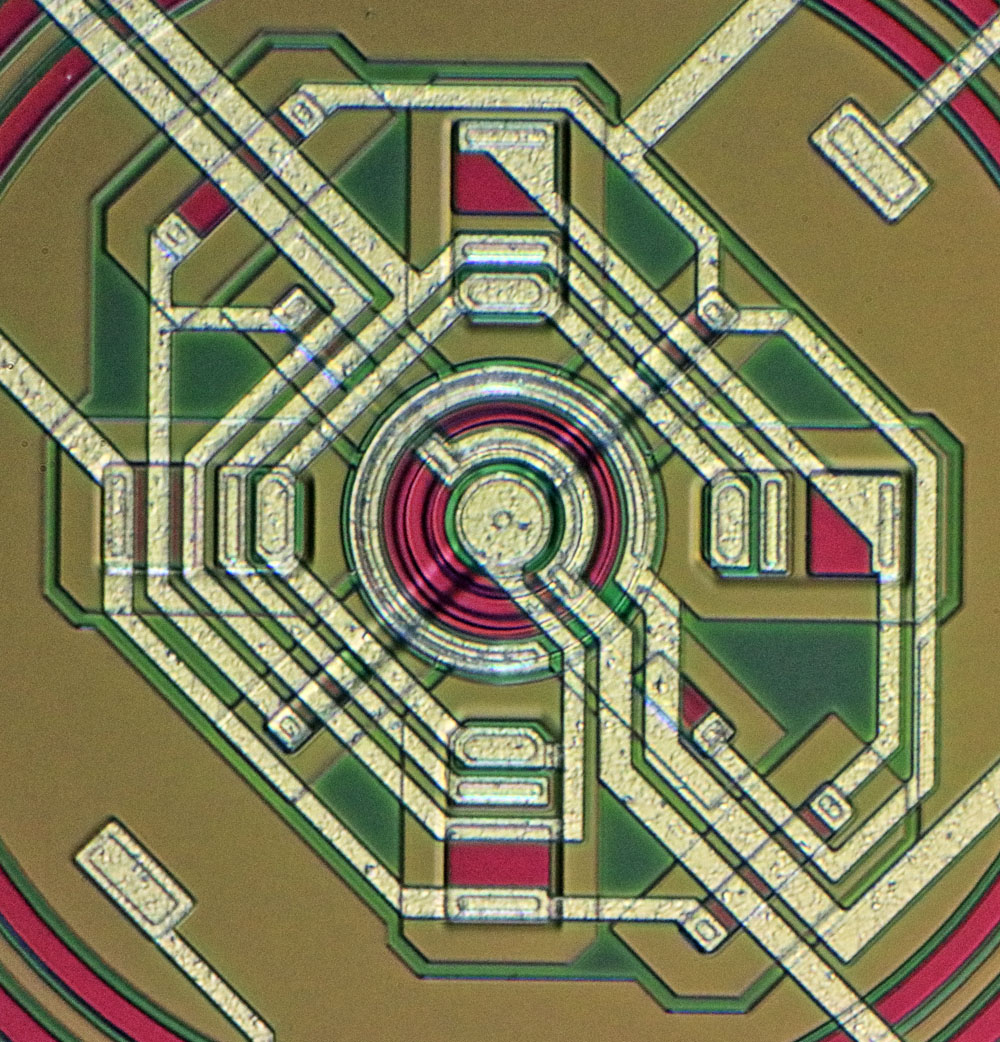

Das Bauteil trägt den Datecode der Kalenderwoche 43 des Jahres 2022. Das Design ist aber noch auf dem Stand von 1983. Abgesehen davon, dass sich bei dieser Abbildung die Farben etwas anders einstellen, handelt es sich um das gleiche Design wie in der LTZ1000. Das war so weit zu erwarten, da der einzige Unterschied zwischen den beiden Varianten der Wärmeübergangswiderstand ist.

Auch im Detail finden sich keine Unterschiede zur LTZ1000.

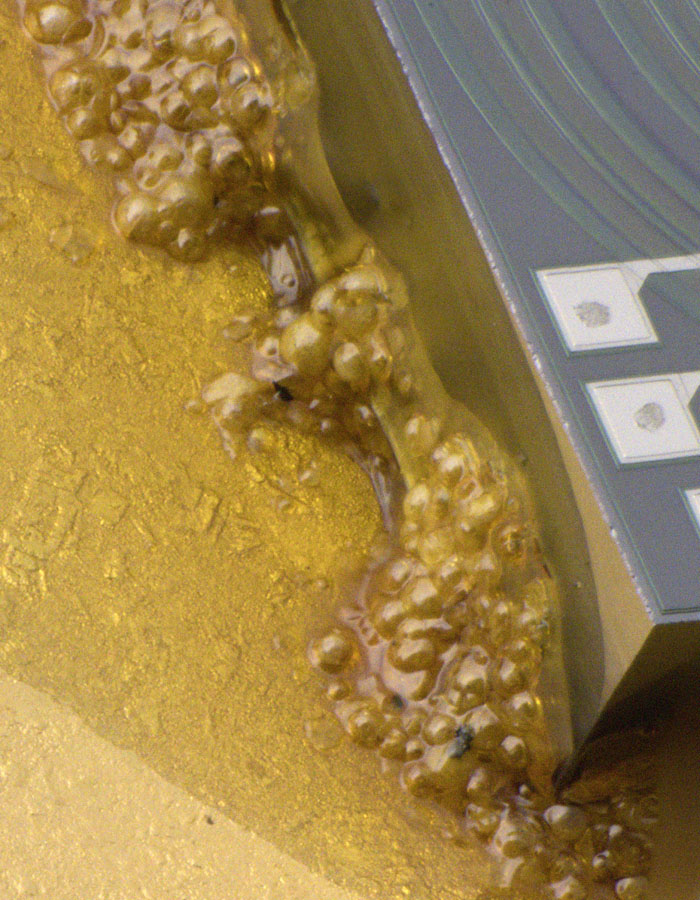

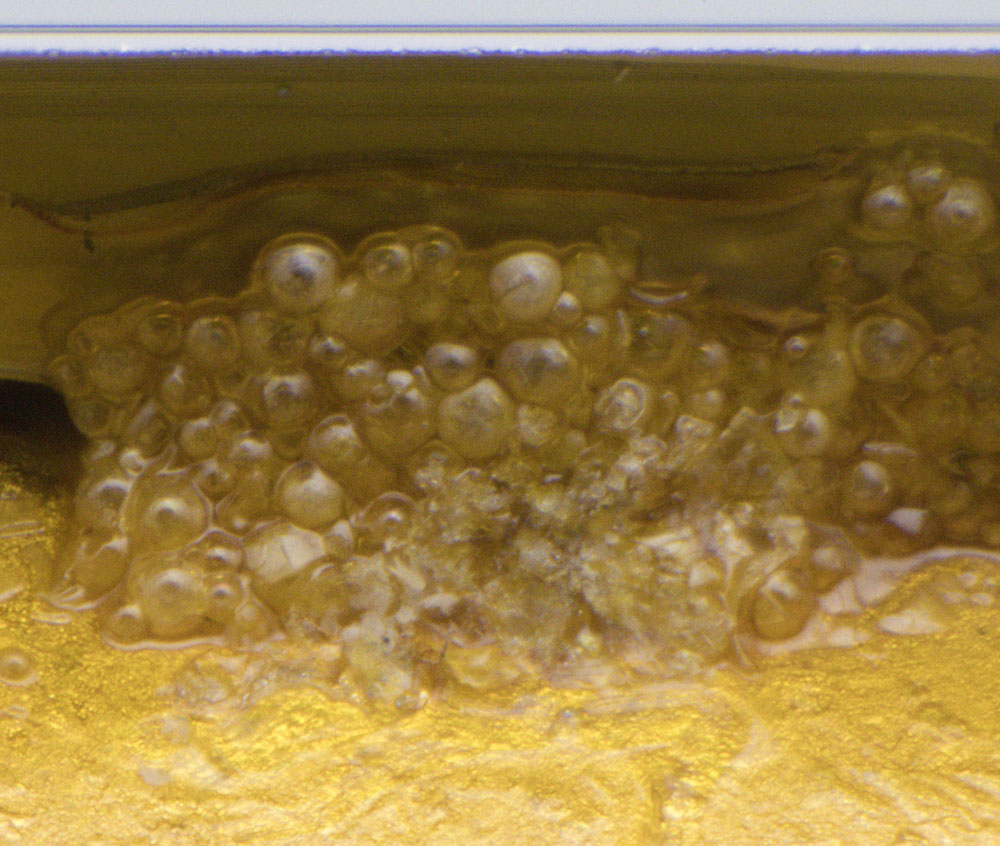

Das Die ist mit einem speziellen Material im Gehäuse befestigt. In dem Material sind Kugeln enthalten, die sehr unterschiedliche Durchmesser aufweisen.

Die ungleichmäßige Verteilung der Die Attach Masse überrascht. Die vorliegende LTZ1000A wurde über Mouser bezogen, ist also mit ziemlicher Sicherheit kein Ausschussteil.

Die PCN 23_0011 zeigt welche Glasperlen bei neueren Versionen der LTZ1000A zum Einsatz kommen. Dort ist beschrieben, dass zum 14.7.2023 die Glasperlen von "Z-LIGHT Glass Sphere" auf "COSPHERIC Glass Sphere" umgestellt werden. Weiter findet sich die Angabe, dass die neuen Glasperlen massiv sind und einen Durchmesser von 90µm bis 106µm besitzen. Die hier vorliegende LTZ1000A basiert noch auf dem alten Material, zu dem sich keine weiteren Informationen finden lassen.

Kratzt man über die Oberfläche und versucht man hineinzustechen, so zeigt sich, dass es sich auf jeden Fall um Glaskugeln handelt. Die mit Luftblasen durchzogene Polymerstruktur, die im LT1088 zum Einsatz kam, lässt sich sehr leicht zerstören. Hier erzeugt man lediglich Kratzer auf der Oberfläche.

Ein Vergleich der bekannten Daten der LTZ1000, der LTZ1000A, der ADR1000, der ADR1001 und des LT1088 erleichtert es zu verstehen, warum welche Materialien eingesetzt wurden und welche Eigenschaften diese haben müssen.

Die LTZ1000 ist mit einem Wärmewiderstand von 80K/W spezifiziert. In der LTZ1000A konnte man den Wärmewiderstand auf 400K/W erhöhen. Die hier als Die Attach verwendete Masse muss entsprechend einen zusätzlichen thermischen Widerstand von 320K/W aufweisen. Mit den bekannten Abmessungen und der abgeschätzten Dicke der speziellen Masse kann man berechnen, dass die thermische Leitfähigkeit der Masse nicht höher als 0,08W/Km sein darf.

Die untere Tabelle zeigt die thermischen Leitfähigkeiten verschiedener Materialien. Epoxid bewegt sich im Bereich von 0,14W/Km. Es gibt Epoxidmischungen, die einen höheren Wert bieten, reduzieren lässt sich die Leitfähigkeit aber nicht ohne Weiteres. Das erklärt, warum die ADR1000 einen etwas geringeren Wärmewiderstand aufweist. In den neueren Versionen der LTZ1000A befinden sich die massiven Glaskugeln der Firma Cospheric. Diese Glassorte besitzt eine Wärmeleitfähigkeit von 1,46W/Km. Auch wenn es sich um Kugeln handelt und nicht um einen massiven Block, so ist die Leitfähigkeit im ersten Moment doch deutlich zu hoch, um den Wärmewiderstand von 400K/W erreichen zu können.

Luft leitet Wärme nur sehr schlecht. Das erklärt, wie der hohe Wärmewiderstand der LT1088 erreicht werden konnte. Geht man davon aus, dass der Wärmewiderstand des Gehäuses ähnlich der LTZ1000 ist, so muss die Zusatzmaßnahme eine Wärmeleitfähigkeit von 0,08W/Km bis 0,22W/Km aufweisen. Der in der LT1088 zu sehenden Schaum kann diesen Wert darstellen. Hohlkugeln aus Glas, wie sie beispielsweise 3M herstellt, sind eine weitere Möglichkeit eine derart niedrige Wärmeleitfähigkeit zu erreichen.

Betrachtet man die hier vorliegende LTZ1000A genauer, so findet sich an einer Stelle ein Loch, das unter das Die führt.

Entfernt man das Die, so zeigt sich, dass das spezielle Material nur im Außenbereich aufgebracht wurde. So lässt sich auch mit massiven Glaskugeln der notwendige Wärmewiderstand erreichen. Ein Großteil der Fläche wird durch das Luftpolster isoliert.

Der Hohlraum erklärt vielleicht die Aussparung an der linken Kante. Sie ermöglicht einen Gasaustausch, der während der Produktion notwendig sein könnte. Außerdem könnte ein abgeschlossenes Gasvolumen unter dem Die bei Temperaturänderungen problematisch sein. Mechanische Spannungen, die durch Druckunterschiede entstehen, können sich merklich auf eine derart genaue Referenzspannungsquelle auswirken. Es könnte natürlich auch sein, dass die Aussparung nur zufällig beim Aufbringen der Paste entsteht.

Einige wenige Glaskugeln sind aufgebrochen und legen einen Hohlraum frei. In diesem Bild befindet sich eine solche Kugel links oben.

Unter dem Die findet sich eine Glaskugel, bei der deutlich sichtbar ist, dass hier Hohlkugel zum Einsatz kamen. Das ist überraschend. Die bereits erwähnte PCN beschreibt eine Umstellung auf massive Glaskugeln, zeigt aber nicht auf, dass das Ausgangsmaterial Hohlkugeln enthält. Selbst wenn das Material nur im Randbereich aufgebracht wird, so kann man vermuten, dass sich die Wärmeleitfähigkeit durchaus etwas ändert.

Bei der Verwendung von Hohlkugeln sollte es aus Sicht des Wärmewiderstands möglich sein das Material vollflächig aufzubringen. Damit würde man die Gefahr reduzieren, dass ein Stück weit undefinierte Auflageflächen zu mechanischen Spannungen im Die führen. Derartige Belastungen, die eventuell temperaturabhängig sind, können sich auf eine hochgenaue Referenzspannungsquelle durchaus problematisch auswirken. Man muss sich allgemein die Frage stellen, ob der Vorteil des höheren Wärmewiderstands die potenziellen Nachteile einer etwas undefinierten Befestigung des Dies kompensieren.