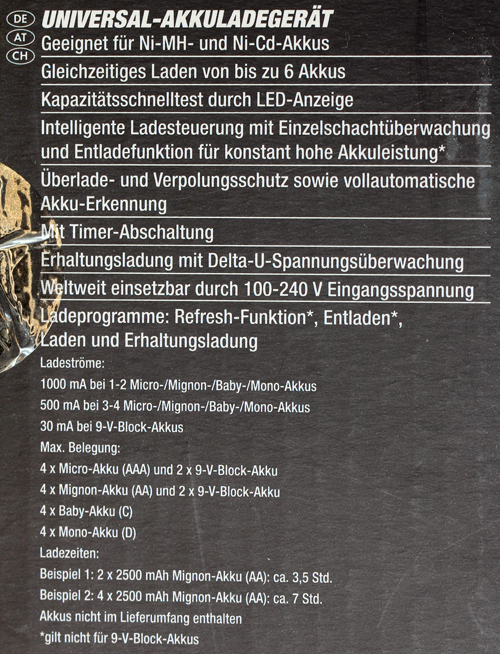

Was kann man von einem Ladegerät erwarten, das für 6,99€ verkauft wird?

Als Inverkehrbringer ist auf der

Verpackung die Kompernaß Handelsgesellschat angegeben. Kompernaß ist ein

hochprofitables Unternehmen, dass mit allerlei Elektrogeräten handelt.

Der

tatsächliche Hersteller lässt sich nicht sicher ermitteln. Auf Grund der

Bezeichnung "TRONIC" könnte es sich um die indische Firma Apex Tronic handeln,

die diverse Ladegeräte herstellt.

Das Ladegerät ermöglicht einen Ladestrom von bis zu 1000mA und bietet diverse Funktionen.

Von außen macht das Ladegerät einen günstigen aber dennoch relativ ordentlichen Eindruck.

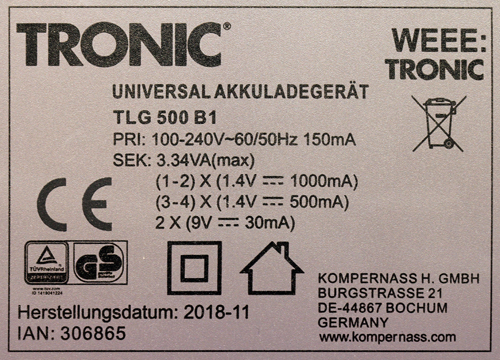

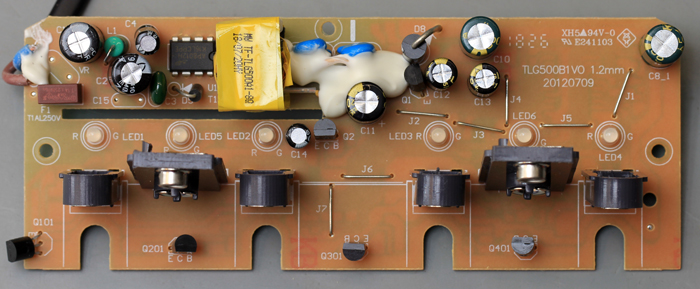

Die Modellbezeichnung lautet TLG 500 B1. Es existiert ein Vorgängermodell, das die Bezeichnung TLG 500 A1 trägt.

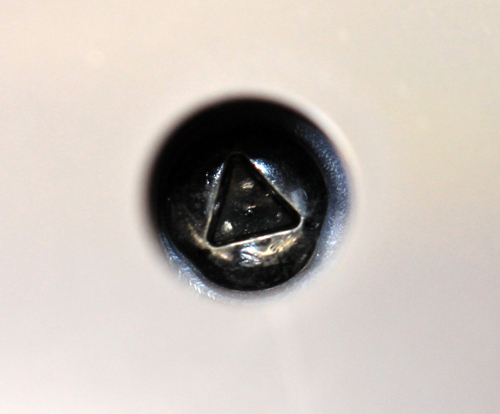

Das Gehäuse ist mit weniger verbreiteten, dreieckigen Sicherheitsschrauben verschraubt.

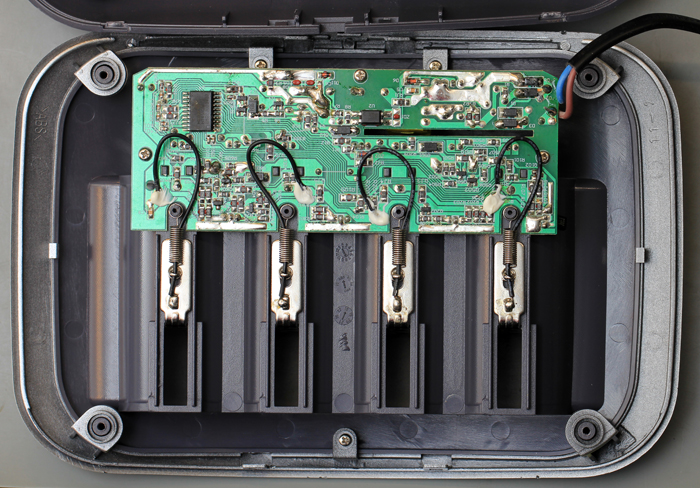

Den inneren Aufbau des Ladegeräts kann man als kostenoptimal bezeichnen.

Durch einen Schlitz in der Platine führt im geschlossenen Zustand ein Kunststoffstreifen des unteren Gehäuseelements, der die notwendige Isolation zwischen der Netzspannung und dem Niederspannungsbereich darstellt. Durch diesen Aufbau konnte die Platine noch etwas kleiner ausgeführt werden, als wenn die notwendigen Isolationsstrecken nur über Abstände auf der Platine realisiert worden wären.

Die Platine trägt die oberen

Kontakte der Ladeschächte. Um das Layout einlagig und damit günstig halten zu

können, wurden einige Drahtbrücken in Kauf genommen.

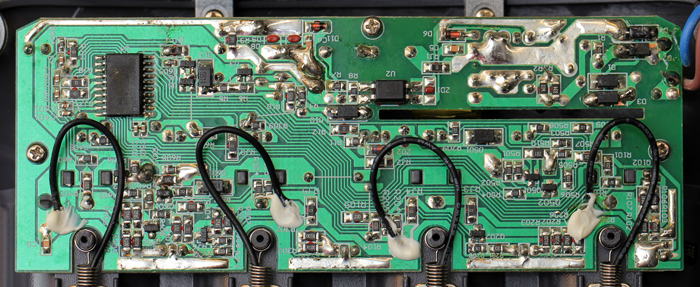

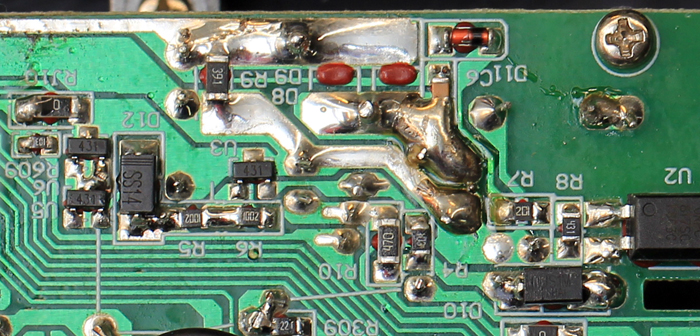

Auf der Unterseite sind

mehrere Leiterbahnen verzinnt. Das erhöht nicht nur die Stromtragfähigkeit, an

manchen Stellen ist deutlich erkennbar, dass das Lötzinn der besseren Entwärmung

von Bauteilen dienen sollte.

Die Beschriftung lässt darauf schließen, dass das Design am 9.7.2012 entwickelt wurde.

Die Kombination von THT-, SMT-Bauteilen, verzinnten Leiterbahnen und der möglichst günstigen Fertigung führte zu einer teilweise recht abenteuerlichen Lötqualität.

Die SMT-Bauteile sind auf die Platine aufgeklebt. Vermutlich wurde die ganze Platine mittels eines Wellenlötvorgangs verarbeitet.

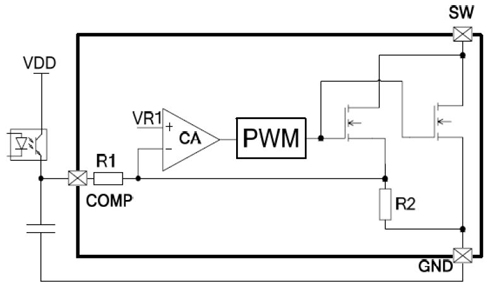

Beim Schaltregler handelt es sich um einen

klassischen Flyback-Wandler aufgebaut um den Regler-Baustein AP8012 von AiT

Semiconductor.

Die Arbeitsfrequenz beträgt 45kHz. Eine Variation um +/-5kHz

optimiert die elektromagnetische Abstrahlung. Versorgt wird der Regler selbst

über eine Hilfswicklung auf der Primärseite. Die Regelung der Ausgangsspannungen

erfolgt über einen Optokoppler. Eine Leistungsfaktorkorrektur (PFC) ist nicht

vorhanden, auf Grund der geringen Leistungsaufnahme aber auch nicht

vorgeschrieben.

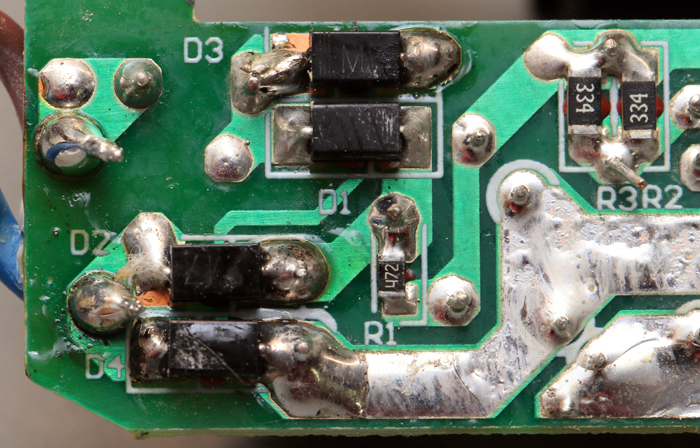

Im Eingangsbereich ist zu erkennen, dass

die Schaltung auf das notwendigste reduziert wurde. Bestückplätze für einen

Varistor zwischen den Netzleitungen und einen zusätzlichen Entstörkondensator

hinter dem Gleichrichter verblieben unbestückt.

Nach der Absicherung und

Gleichrichtung folgt ein Pi-Filter aus dem sich der Schaltregler versorgt.

Auf der Platinenunterseite befindet sich die Gleichrichterdiode und an der

Außenkante der Platine ein Glättungskondensator, worüber sich der

Schaltreglerbaustein versorgt.

Unterhalb des Schaltreglerbausteins befindet

sich der RCD-Snubber (R2, R3, C3, D5), der die Überschwinger beim Abschalten des

Leistungstransistor dämpft.

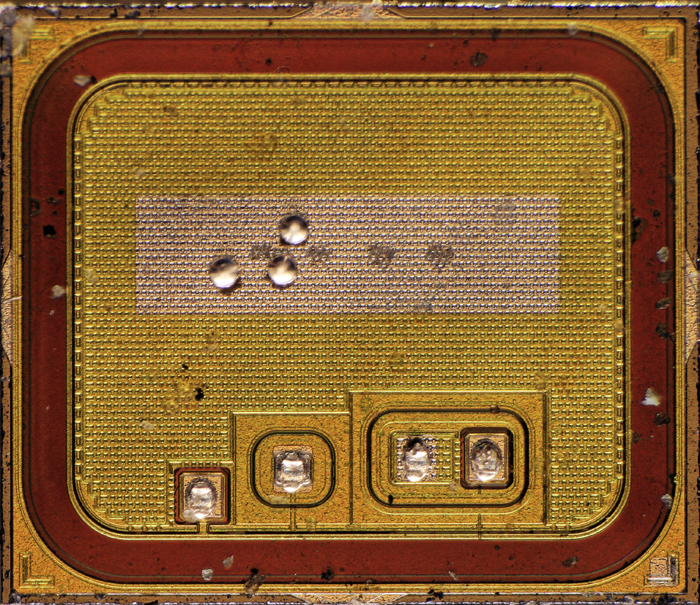

Der im Schaltregler-IC integrierte

Leistungshalbleiter besitzt einen interessanten Aufbau.

Das Blockschaltbild

im Datenblatt zeigt wie man sich die Strukturen erklären kann. Es handelt sich

demnach um zwei MOSFETs, von denen einer eine Strommessung über den Widerstand

R2 zulässt.

Mit an Sicherheit grenzender

Wahrscheinlichkeit handelt es sich um einen Trench-MOSFET. Die große, gemusterte

Struktur dürfte einen leistungsstarken MOSFET darstellen. Das Muster bildet sich

durch die Parallelschaltung von sehr vielen einzelnen Transistoren und die

Verbindung derer Gate-Elektroden. Das Gate-Potential muss folglich über das Pad

links unten zugeführt werden. Mittig ist sehr schön das Fenster für die

Bonddrähte des Leistungspfades zu sehen. Zur Anbindung an die Pins des Packages

wurden drei Bonddrähte eingesetzt.

Der gemeinsame Knoten SW dürfte sich

typisch für einen Trench-MOSFET unterhalb der sichtbaren Strukturen befinden.

Der Abstand zwischen dem inneren Bereich und dem Metallrahmen am Rand des Dies

ist notwendig, um die Spannungsfestigkeit von 800V einhalten zu können.

Die rund eingefasste Struktur unten rechts

stellt den zweiten MOSFET dar. Die Gitterstruktur ist auch hier deutlich zu

erkennen. Daneben befindet sich der Gate-Anschluss dieses Transistors.

Das

bedeutet, dass der zweite Transistor zur Strommessung sehr viel kleiner

ausgeführt wurde als der Transistor, der den Großteil des Stromflusses

übernimmt. Durch die aufgeteilten Gate-Anschlüsse könnten die beiden

Transistoren auch unabhängig voneinander angesteuert werden.

Der Anschluss in der links daneben liegenden, rund eingefassten Struktur dürfte das Potential des Shunts zur Strommessung übertragen. Höchstwahrscheinlich handelt es sich nicht um ein klar definierbares Widerstandselement, sondern vielmehr um einen Teil der MOSFET-Struktur.

Etwas ungewöhnlich erscheint die

Realisierung der notwendigen Isolationsstrecke zwischen der Netzspannung und der

restlichen Elektronik des Ladegeräts. Innerhalb des Transformators realisiert

die Isolation der Litzen die Spannungsfestigkeit zwischen Primär- und

Sekundärwicklung. An den Leitungen der Sekundärseite ist zu sehen, dass dort

eine doppelte Isolierung eingesetzt wurde, die sich aus der Isolation der

Leitung und einem zusätzlichen Isolierschlauch zusammensetzt.

Neben der

Isolation der Litzen untereinander ist auch eine ausreichende Luft- und

Kriechstrecke einzuhalten. Oftmals besitzen die Transformatoren solcher

Schaltregler daher noch ein Kunststoffteil, das breiter ist als es der

Transformator selbst erfordern würde. Hier wurden die Mindestabstände anders

sichergestellt. Die vier Litzen der Sekundärseite kontaktieren erst relativ weit

weg vom Transformator die Platine. Die Strecke, die die Litzen überbrücken

stellen den notwendigen Isolationsabstand dar.

Dass man diesen Bereich, der

zusätzlich mit einer weißen Masse fixiert wurde, als die eigentliche

Isolationsstrecke erachtete, ist auch auf der Platinenunterseite zu erkennen.

Die gefährlich hohen Potentiale werden dort bis zum sekundärseitigen Ende des

Transformators geführt. Zwei blaue Kondensatoren verbinden die Masse der

Niederspannungsseite mit dem Massepotential der Hochspannungsseite und leiten

hochfrequente Störungen ab. Die Serienschaltung sorgt für die notwendige

Spannungsfestigkeit, die von einer Kapazität gefordert wird, die die

Isolationsstrecke überbrückt.

Der Transformator besitzt auf der Sekundärseite

keine Pins. Was aus Sicht der Kosten und dem Layout sicher von Vorteil ist, kann

bei Vibrationen zu mechanischen Problemen führen. Auf Grund der Baugröße lässt

sich der Transformator vermutlich relativ gut zu mechanischen Schwingungen

anregen, was wiederum zu Ermüdungserscheinungen der primärseitigen Pins führen

könnte. Die minimale Fixierung über die weiße Masse an der sekundärseitigen

Kante ist folglich äußerst wichtig und dürfte durchaus noch etwas großzügiger

ausfallen.

Der Transformator besitzt sekundärseitig

zwei Wicklungen. Die eine Wicklung versorgt die Rundzellenschächte. Die zweite

Wicklung erzeugt eine höhere Spannung, die es ermöglicht die 9V-Batterien zu

laden. Außerdem versorgt sie indirekt die Steuerlogik und die Leuchtdioden.

Würde man alle Schaltungsteile mit einer Spannungslage versorgen wollen, so

müsste die Spannung ausreichend hoch sein, um 9V-Batterie zu laden. Die

niedrigere Spannung für die Rundzellen würde dann eine Regelung notwendig

machen, die sehr viel Verlustleistung abführen müsste.

Verschiedene

Querschnitte weisen auf die unterschiedlichen Stromaufnahmen der Schaltungsteile

hin. 9V-Blöcke werden jeweils mit maximal 30mA geladen. Der Strom für die

Steuerung dürfte kaum ins Gewicht fallen. Für die Rundzellen und die Steuerung

müssen etwas mehr als 2A veranschlagt werden.

Die große THT-Diode D8 stellt den Gleichrichter für die niedrigere Versorgungsspannung dar. Es folgen mehrere Glättungskondensatoren.

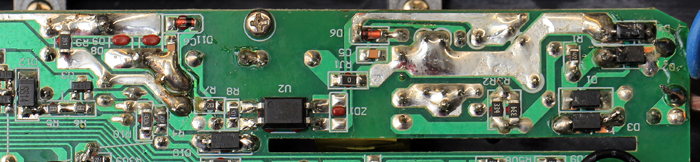

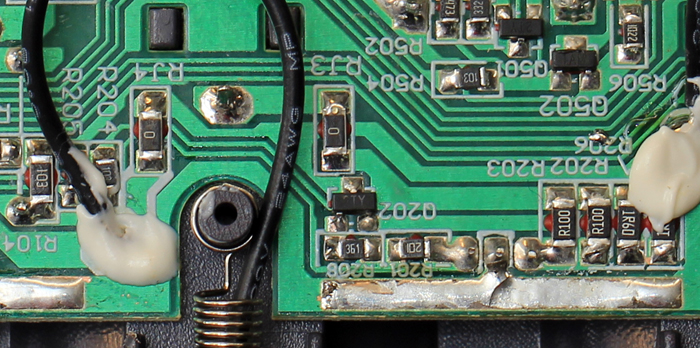

Auf der Platinenunterseite befinden sich

die restlichen Bauteile zur Aufbereitung der Versorgungsspannungen. Die

niedrigere Versorgungsspannung wird im oberen Bereich gleichgerichtet und

geglättet, wo die verstärkten Leiterbahnen ins Auge stechen.

Zwei roten

Klebepunkte markieren deutlich zwei Bestückplätze für SMT-Dioden (D8, D9). Diese

Dioden könnten anstatt der großen THT-Gleichrichterdiode auf der

Platinenoberseite bestückt werden. Monetär war die Alternative sicherlich

nützlich, die Parallelschaltung von zwei einzelnen Dioden wirft allerdings

technisch einige Fragen auf: Üblicherweise ist die Stromaufteilung bei zwei

parallel geschalteten Dioden alles andere als ideal. Die wärmere Diode hat eine

geringere Flussspannung, lässt dadurch mehr Strom fließen und erwärmt sich

weiter. Dazu kommt, dass zwei parallel geschaltete Dioden tendenziell eine

höhere Sperrschichtkapazität besitzen als eine einzelne Diode. Diese Kapazität

muss mit der Arbeitsfrequenz des Schaltreglers (45kHz) umgeladen werden und

erzeugt Verluste. Auf Grund der geringen Ausgangsspannung werden die

Umladeverluste sehr viel geringer sein als die Verluste, die durch die

Flussspannung bedingt sind. Dennoch kann der Anteil relevant sein.

Befinden

sich keine Batterien in den Rundzellenschächten, so ist die Versorgung

unbelastet. Bei einem Flyback-Regler führt das dazu, dass die Ausgangsspannung

erheblich ansteigt. Um diesen Effekt zu umgehen, befindet sich am Ausgang ein

390Ohm-Widerstand, der eine gewisse Grundlast darstellt.

Die Rückkopplung, die dem Reglerchip

ermöglicht die Ausgangsspannung auf dem gewünschten Wert zu halten, wird aus der

eben beschriebenen niedrigen Versorgungsspannung abgezweigt. Das führt auf Grund

der nicht idealen Kopplung im Transformator und den unterschiedlichen Lasten

zwangsläufig dazu, dass die höhere Versorgungsspannung weniger genau geregelt

werden kann. Die Ungenauigkeit ist allerdings weniger kritisch, da im Pfad der

höheren Versorgungsspannung noch Regler folgen, die die notwendigen Spannungen

exakt einstellen.

Hier zeigt sich eine weitere Notwendigkeit für die

Grundlast an der niedrigeren Ausgangsspannung. Ist sie nicht belastet und steigt

entsprechend ihre Spannung stark an, so führt die dortige Anbindung der

Regelschleife zu einer Reduktion des Energietransfers von der Primär- zu

Sekundärseite. Das bedeutet aber wiederum, dass auch die Spannung der zweiten

Versorgung einbricht, was zu problematisch niedrigen Ausgangsspannungen führen

kann.

Die Anbindung der Rückkopplung weist ein interessantes Layout auf: Das

Ausgangspotential fließt über die Diode D11 zum Optokoppler. Das

Ausgangspotential wird allerdings nicht auf dem kürzesten Weg direkt links der

Diode D11 abgegriffen, da dort noch hochfrequente Ströme sichtbar sind, die die

Regelung stören könnten. Stattdessen ist eine Leiterbahn bis hinter den

Glättungskondensator geführt, wo das Ausgangspotential relativ stabil und

störungsfrei abgegriffen werden kann.

Direkt am Ausgang befindet sich kein

Keramikkondensator, nur ein Elektrolytkondensator mit relativ schlechten

Hochfrequenzeigenschaften. Vermutlich wurde aus diesem Grund an der Diode D11

ein Keramikkondensator ergänzt. Dieser leitet verbliebene hochfrequente

Störungen und eventuelle Einkopplungen aus den parallel liegenden Leiterbahnen

ab.

Dass die Regelgenauigkeit der Ausgangsspannung nicht höchste Priorität

hatte, zeigt sich daran, dass der Optokoppler der Regelschleife nur über einen

Spannungsteiler eingebunden ist. Auf eine Z-Diode als Referenzspannungsquelle,

wie sie bei solchen Schaltreglern üblich ist, wurde verzichtet.

Die Gleichrichtung der höheren Versorgungsspannung übernimmt die SMT-Diode D10 direkt neben dem Optokoppler. Darauf folgt nur noch ein Elektrolytkondensator.

Aus dem höheren Versorgungspotential

werden drei weitere Potentiale erzeugt.

Unterhalb des Optokopplers bilden ein

TO92-Transistor und eine Z-Diode eine Vorregelung für die Ladeschaltungen der

9V-Blöcke.

Links des Optokopplers befindet sich eine Referenzspannungsquelle

in einem SOT23-Gehäuse (U3), die einen Transistor im TO92-Transistor steuert.

Daraus wird die Spannung generiert, die den Mikrocontroller versorgt.

Aus der

Versorgung des Mikrocontrollers generieren zwei weitere Referenzspannungsquellen

(U5, U6), die von der SMD-Diode D12 versorgt werden, eine zusätzliche

Versorgungsspannung für die Leuchtdioden, die im Vergleich zum Mikrocontroller

die halbe Betriebsspannung benötigen. Dadurch wird es möglich die roten und

grünen Leuchtdioden sehr kostengünstig anzusteuern. Bei den Leuchtdioden handelt

es sich um Duo-LEDs, in denen die beiden Leuchtdioden antiparallel verschaltet

und nur zwei Anschlüssen nach außen geführt sind. Über Drahtbrücken und

Vorwiderstände erhält jede der Duo-LEDs die halbe Versorgungsspannung. Es reicht

dann den anderen Pin der an einen einzigen Push-Pull-Ausgang des

Mikrocontrollers anzuschließen um beide Farben einzeln ansteuern zu können.

Abgesehen vom Regelkreis befindet sich an den Ausgängen des Schaltreglers kein einziger Keramikkondensator zur Entstörung der höheren Frequenzbereiche. Für die niedrigere Versorgungsspannung wurde erst an der linken unteren Ecke der Platine ein Keramikkondensator bestückt. Scheinbar war die elektromagnetische Verträglichkeit auch so gegeben.

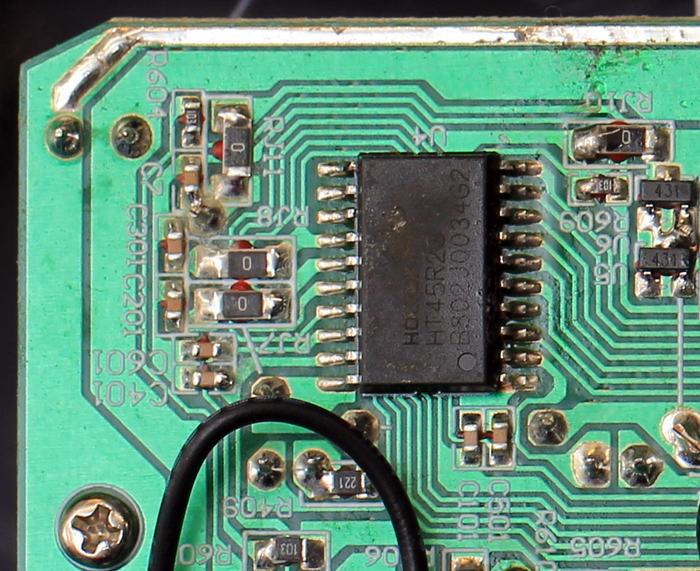

Zur Steuerung wurde ein Holtek-Mikrocontroller eingesetzt. Es handelt sich um das Modell HT45R2G.

Die Anzahl der Schnittstellen die der

Mikrocontroller zu bedienen hat ist nicht unerheblich. Er muss zweimal sechs

Leuchtdioden ansteuern, sechs Spannungen überwachen, sechs Lade- und sechs

Entladeschaltungen kontrollieren. Ohne Weiteres wären das 30 Signale. Der

Aufwand konnte aber deutlich reduziert werden: Durch den Einsatz der Duo-LEDs

benötigen die Leuchtdioden nur sechs Push-Pull-Ausgänge. Die Kopplung der Lade-

und Entlade-Transistoren halbiert ebenfalls die Anzahl der notwendigen Ausgänge.

Insgesamt war somit ein SO20-Package ausreichend.

Eine diskrete

Temperaturmessung existiert nicht, weder für die einzelnen Batteriezellen, noch

für das gesamte Gerät. Es ist natürlich denkbar, dass die vorhandenen Signale

und Bauteile so ausgewertet werden, dass auf eine Temperatur geschlossen werden

kann.

Links des Mikrocontrollers sind sechs

Keramikkondensatoren an Potentialen platziert, über die die Spannungen der

Batterieschächte gemessen werden. Die Kondensatoren bilden mit

10kOhm-Widerständen direkt an den Batterieanschlüssen RC-Glieder, die die

Signale filtern und so die Messung erleichtern.

Die Widerstände befinden sich

direkt an den Batterieschächten. Aus Sicht der Signalintegrität ist das nicht

ideal, da das Signal so relativ hochohmig eine weite Strecke auf der Platine

überbrücken muss und leicht gestört werden kann. Eine Platzierung direkt am

Mikrocontroller wäre besser gewesen, hätte aber mehr Aufwand beim Layout

erzeugt. Vermutlich hätte sich die Platinenfläche vergrößert.

Jede der vier Rundzellen-Ladeflächen sind

vier größere SMD-Widerstände zugeordnet, zwei parallel geschaltete

0,1Ohm-Widerstände und zwei parallel geschaltete 1,6Ohm-Widerstände (unten

rechts). Die 1,6Ohm-Widerstände realisieren mit einem SOT23-Transistor, hier dem

Q202, die Entladung der jeweiligen Batterie. Die Bauteile befinden sich zwischen

den Anschlüssen der Batterie. Der Transistor arbeitet mit Bezug auf das

Massepotential. Geladen wird die jeweilige Batterie über die 0,1Ohm-Widerstände

und einen TO92-Transistor vom Typ 8050 (an der unteren Kante), die in der

Zuleitung eingefügt sind. Das zusätzliche Lötzinn am mittleren Pin des

Transistors verbessert die Abfuhr der Verlustleistung. Die 0,1Ohm-Widerstände

dienen nur der Steuerung und nicht der Messung des Ladestroms. Der

Mikrocontroller hat keine Möglichkeit den Ladestrom zu überwachen.

Die

Ansteuerung des Entlade- und des Ladetransistors über einen Pin des

Mikrocontroller ist möglich, da die beiden Transistoren unterschiedliche

Bezugspotentiale besitzen.

Das Versorgungspotential des Mikrocontrollers ist

über 10kOhm-Widerstände direkt an die oberen Kontakte der Ladeflächen

angeschlossen. Diese Verschaltung war wohl notwendig, um auch ohne Batterien ein

definiertes Potential sicherstellen zu können. Vermutlich erleichtert der

Pull-Up-Widerstand auch die Erkennung von eingelegten Batterien.

Die Ladeschnittstellen für die 9V-Batterien sind nach dem selben Prinzip aufgebaut.